В статье подробно описана система питания дизельного двигателя Common Rail (коммон рейл): назначение, устройство, принцип работы, обзор и различия существующих дизельных систем.

Система впрыска Common Rail заменила на автомобилях систему с механическим распределением топлива. Современное, более прогрессивное устройство системы питания дизельного двигателя, позволило снизить выброс вредных веществ и расход топлива, одновременно увеличив мощностные характеристики силового агрегата.

Применение топливного коллектора с топливо проводами и электронного управления впрыском обеспечило увеличение рабочего давления топлива в системе питания и снижение уровня шума работы двигателя (ДВС), повлияв на комфорт водителя и пассажиров при езде.

Назначение системы питания Common Rail (коммон рейл)

Для уменьшения количества вредных выбросов к современным системам впрыска предъявляются требования по снижению расхода топлива и шумообразования. Назначение системы питания дизельного двигателя – впрыснуть максимально точное количество топлива под высоким давлением.

Распылители топливных форсунок (инжекторов) превращают топливо в мелкодисперсную взвесь, которая оптимально распределяется по всему объему камеры сгорания, что при сгорании уменьшает содержание несгоревших углеводородов (CH), снижает количество окиси углерода (CO) и частиц сажи.

Благодаря оптимальному смесеобразованию уменьшается расход топлива, также при помощи предварительного впрыска происходит значительное снижение типичных детонационных шумов, возникающих в дизельном двигателе, и уменьшение выбросов окиси азота (NOX).

Достигнуть необходимых требований и выполнить все условия позволило изобретение и применение аккумуляторной системы Common Rail для питания дизельных двигателей внутреннего сгорания. К работе системы Common Rail и её регулированию предъявляются следующие требования:

- обеспечение высокого давления впрыска;

- формирование объема впрыскиваемого топлива;

- многократный впрыск;

- адаптированные для каждого режима эксплуатации объемы впрыскиваемого топлива;

- параметры начала впрыска и давления наддува;

- регулируемая EGR (рециркуляция отработанных газов);

- малые отклонения от момента впрыска и объема впрыскиваемого топлива;

- высокая точность на протяжении всего времени эксплуатации;

- взаимодействие с другими системами, например, системой поддержания курсовой устойчивости, PATS (пассивным иммобилайзером);

- регулировка частоты оборотов ДВС на холостом ходу независимо от нагрузки;

- широкие возможности для диагностики;

- алгоритмы устранения неисправностей.

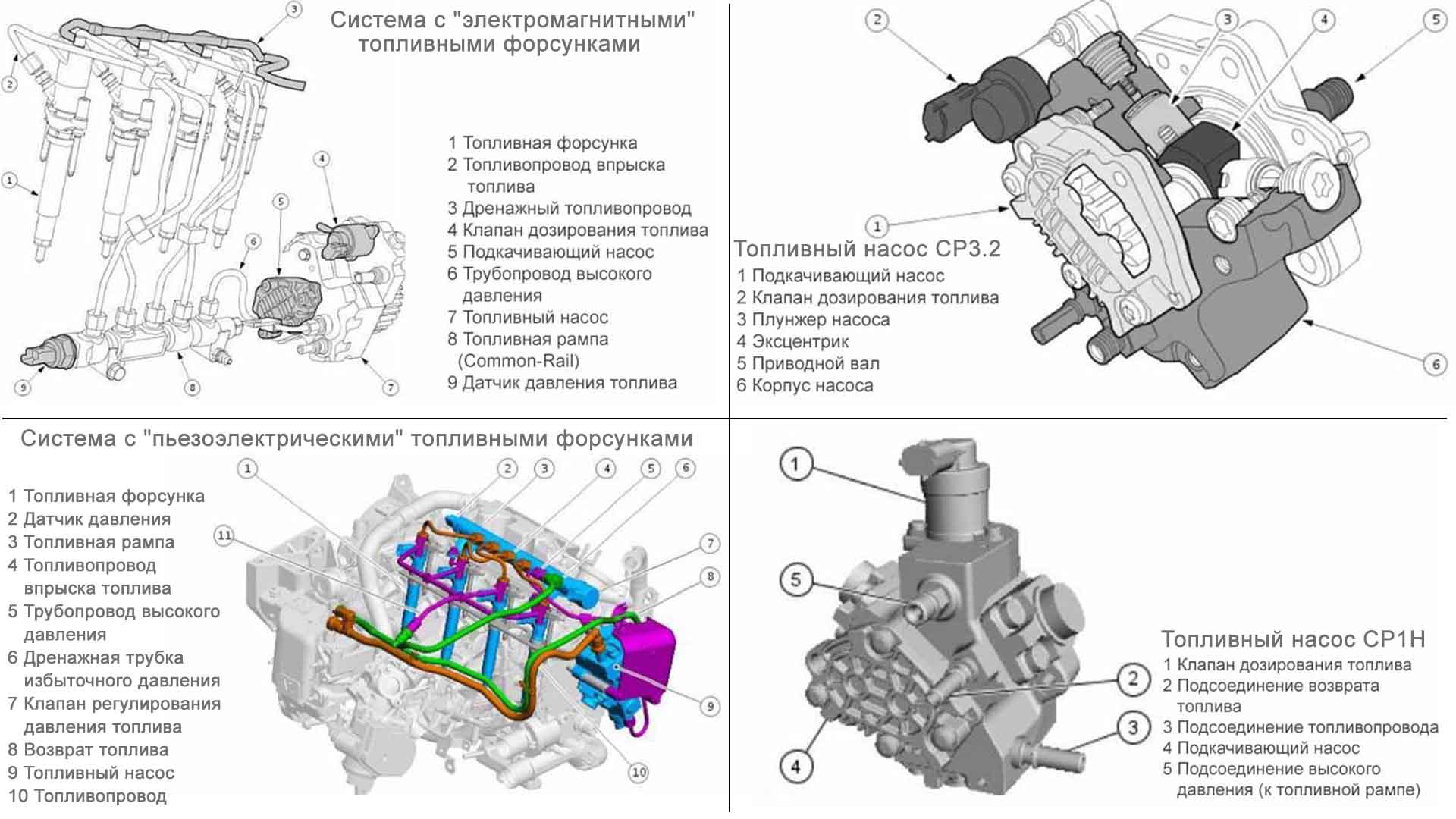

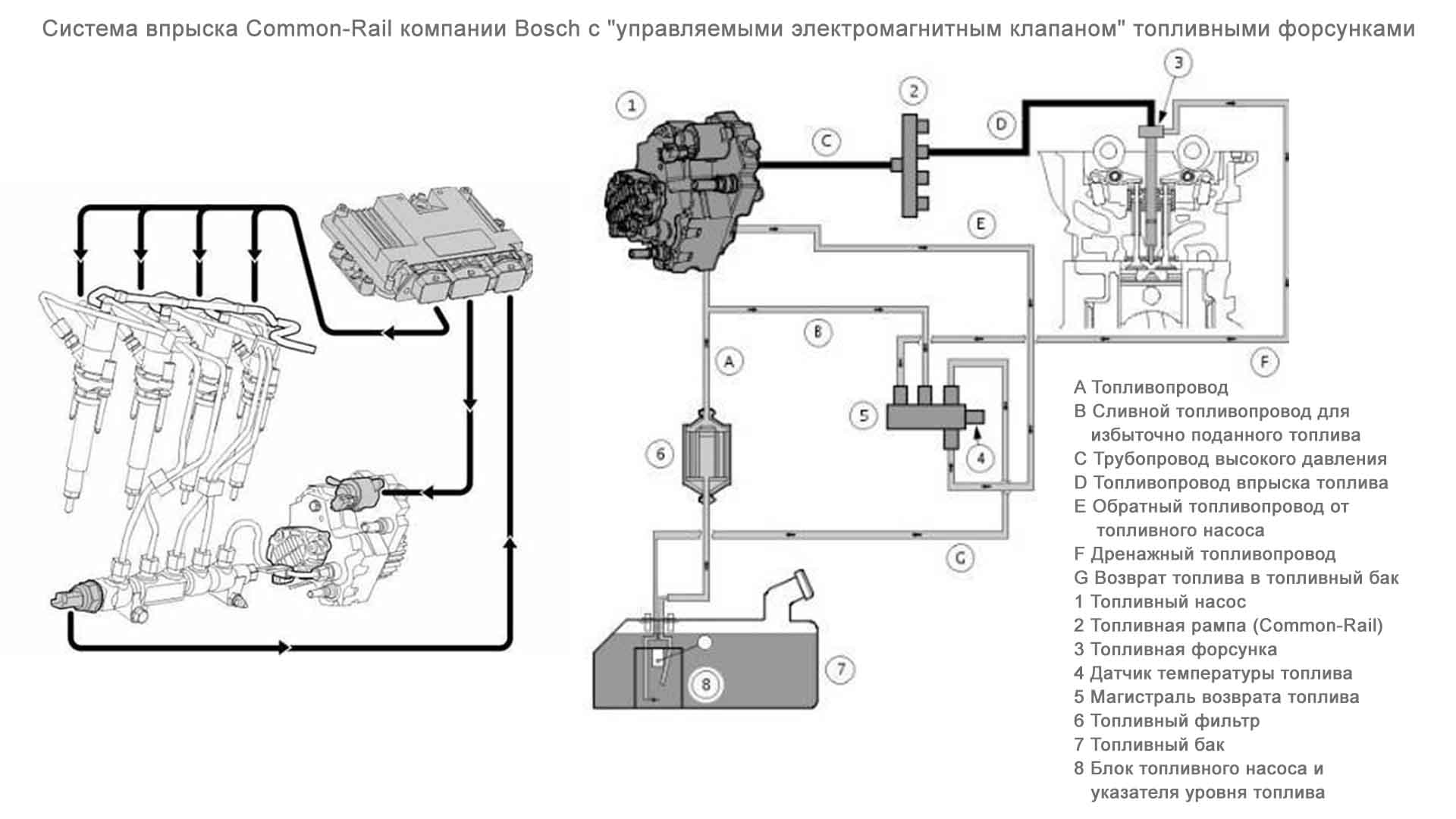

В устройство системы питания дизельного двигателя коммон рейл входят три основных компонента – это топливный насос высокого давления (ТНВД), топливный коллектор (топливная рампа) и топливные форсунки с электрическим управлением.

Система питания дизельных двигателей

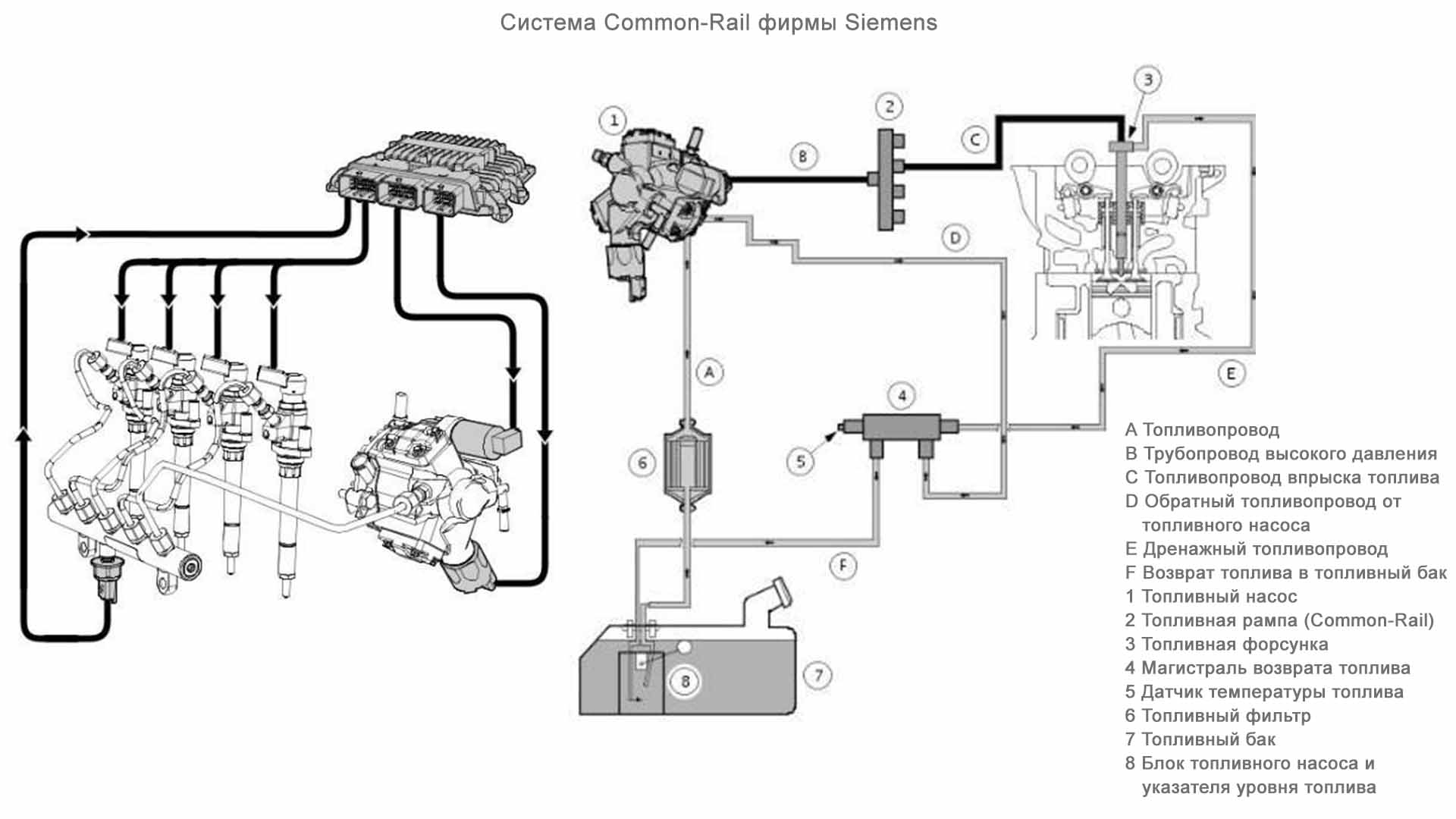

В составе системы впрыска common rail в большинстве автомобилей в баке установлен электрический насос, обеспечивающий подачу топлива к ТНВД, который создает давление в топливной рампе (топливный коллектор), далее топливо, распределяемое через топливопроводы, поступает к электрическим форсункам.

Создание необходимого давления впрыска не связано с частотой вращения двигателя и количеством впрыскиваемого топлива. Процесс нагнетания давления и впрыска происходит независимо друг от друга.

Педаль акселератора механически не связана с ТНВД, поэтому водитель не оказывает непосредственного влияния на количество впрыскиваемого топлива. Расчет количества подаваемого топлива в камеру сгорания зависит от различных факторов:

- Положение педали акселератора.

- Температура двигателя.

- Нагрузка двигателя.

- Влияние на выбросы отработавших газов.

- Защита ДВС и коробки передач от повреждений.

- Неисправности в системе.

С учетом этих данных модуль управления двигателем (PCM) рассчитывает количество впрыскиваемого топлива, варьируя момент и давление впрыска.

В программу PCM внедрена концепция безопасности, благодаря которой, при возникновении отклонений и сбоев в системе происходит ограничение мощности путем уменьшения количества впрыскиваемого топлива.

Для уменьшения вредных выбросов в отработавших газах и расхода топлива необходима точная работа системы впрыска и широкий диапазон регулировки параметров двигателя. К работе системы common rail поэтому предъявляются следующие требования:

- Впрыск должен быть точно выверен по времени – незначительные отклонения от нормы оказывают влияние на расход, токсичность ОГ и на шумы, возникающие при сгорании.

- Давление впрыска адаптируется независимо от режима работы ДВС.

- Количество впрыскиваемого топлива и момент впрыска точно рассчитан в соответствии с техническим состоянием деталей системы впрыска.

Например, из-за неисправной форсунки может происходить неконтролируемый довпрыск, который приводит к повышенным выбросам отработавших газов и повышенному расходу топлива.

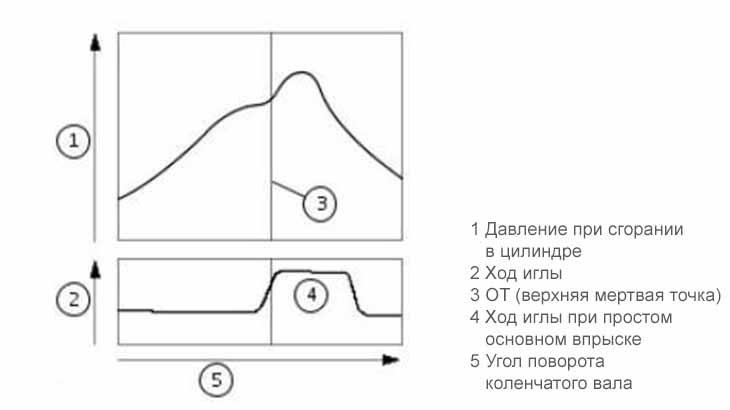

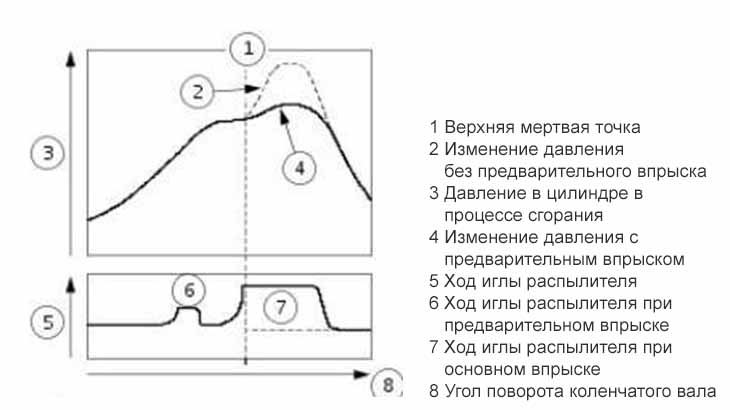

Простой основной впрыск

У двигателей с топливным насосом распределительного типа впрыск происходит за счет простого основного впрыска, который механическим путем с помощью конструкции форсунок реализуется за две переходящие друг в друга фазы (принцип корпуса форсунки с двумя пружинами).

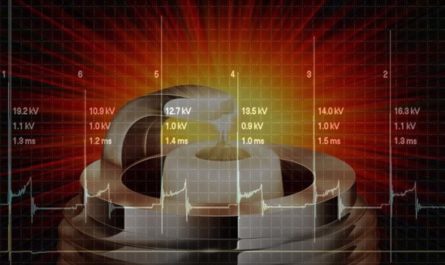

На рисунке ниже показан ход иглы форсунки и характер изменения давления в цилиндре с предварительным впрыском.

При изменении характеристики давления в соответствии с компрессией происходит лишь плавный подъем давления при сгорании в зоне перед верхней мертвой точкой (OT).

С началом сгорания характеристика подъема становится очень крутой, и резкий подъем давления усиливает шумы при сгорании.

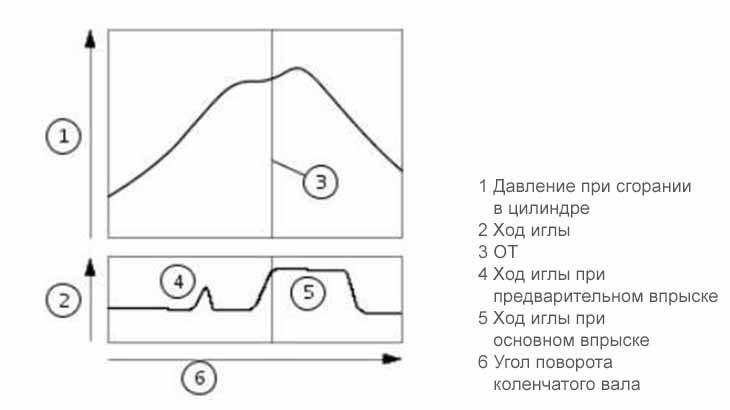

Предварительный впрыск топлива

В автомобилях с системой впрыска Common-Rail с определенного момента времени перед основным впрыском производится электрически управляемый предварительный впрыск. Под предварительным впрыском подразумевается впрыск небольшого количества топлива в цилиндр перед основным впрыском.

Небольшое количество впрыснутого топливо воспламеняется, подогревает верхнюю часть цилиндра и создает тем самым оптимальный температурный режим для создания в камере сгорания предварительных условий. Это способствует более быстрому воспламенению смеси во время основного впрыска, не допуская резкого повышения температуры и давления при сгорании.

Непрерывное создание давления для сгорания и уменьшение за счет этого шумообразования при сгорании, сокращение выбросов окисей азота в ОГ, является преимуществом системы коммон рейл перед механическим распределением подачи топлива.

Так как в системе Common-Rail создание давления и впрыск разделены между собой, то появилась возможность значительно расширить фазу предварительного впрыска, и тем самым улучшить плавности работы двигателя. Современные форсунки позволяют работать с несколькими предварительными впрысками. Чем больше предварительных впрысков, тем меньше шумообразование.

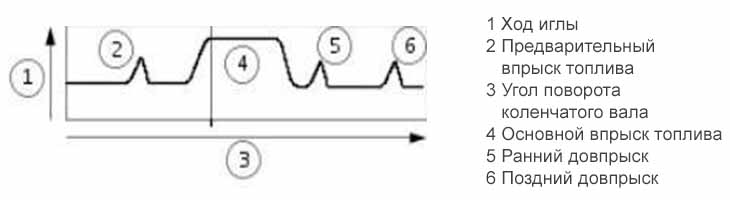

Довпрыск в автомобилях с системой DPF (сажевого фильтра)

У автомобилей с системой DPF, в дополнение к предварительному и основному впрыску, применяются еще в зависимости от необходимости два довпрыска во время процесса регенерации сажевого фильтра.

Ранний довпрыск используется в определенных диапазонах нагрузки / частоты оборотов ДВС после фазы основного впрыска. В первую очередь данный довпрыск необходим для увеличения температуры ОГ во время процесса регенерации сажевого фильтра, дополнительно к этому происходит дожигание частиц сажи, образовавшихся во время регенерации.

Поздний довпрыск происходит только непосредственно перед UT (нижней мертвой точкой) и также служит для увеличения температуры ОГ. В отличие от раннего довпрыска, топливо при позднем довпрыске не сжигается, а испаряется под действием остаточного тепла отработавших газов. Данная смесь топлива и отработанных газов направляется через выпускной тракт системы выпуска ОГ.

В катализаторе окисления происходит реакция паров топлива с остаточным кислородом (начиная с определенной температуры) и их сгорание, происходит продолжительный нагрев катализатора окисления, благодаря чему происходит регенерация сажевого фильтра.

Функция превышения максимального крутящего момента

Дизельные ДВС развивают большой крутящий момент в широком диапазоне оборотов. Это достигается за счет равномерно хорошего наполнения цилиндра горючей смесью (работа без дроссельной заслонки) и высокого давления при сгорании.

В некоторых моделях автомобилей используется функция превышения максимально допустимого крутящего момента (называется еще и функцией наддува при избыточном давлении). Она позволяет при быстром ускорении превышать на непродолжительный промежуток времени максимально указанную отметку крутящего момента (в зависимости от калибровки больше на 15-35 Нм).

При обгонных маневрах, например, превышение максимального крутящего момента на непродолжительный промежуток времени просто выгодно. Ускорение автомобиля рассчитывается по сигналу о скорости автомобиля, поступающего от датчика CKP (положения коленчатого вала).

Во время ускорения PCM активирует функцию превышения максимально допустимого крутящего момента в диапазоне оборотов ДВС 1700-3500 об/мин.

Норма токсичности ОГ Евро IV с DPF и без него

В секторе дизельных ДВС норма токсичности Евро IV достигается двумя различными методами. Первый метод заключается в максимальном снижении выбросов ОГ при помощи мер по конструктивному усовершенствованию двигателей для соблюдения предписанных максимально допустимых параметров токсичности.

К мерам по конструктивному усовершенствованию ДВС для снижения выбросов ОГ, к примеру, относятся:

- дальнейшая оптимизация рециркуляции ОГ при помощи электрически регулируемой системы EGR с дросселированием всасываемого воздуха;

- оптимизация формы камеры сгорания и характеристик впрыска.

Наряду с мерами по конструктивному усовершенствованию ДВС при осуществлении второго метода прибегают к помощи системы DPF. Благодаря использованию DPF выброс частиц сажи сокращается на 99 %.

Достигнутые при сокращении результаты находятся значительно ниже максимально разрешенных параметров токсичности по европейским нормам Евро IV. Из этого можно сделать вывод о том, что использование DPF имеет большое значение для обеспечения соблюдения параметров токсичности, а для соответствия же европейским нормам токсичности Евро IV его наличие не обязательно.

Неисправности системы питания

С помощью интегрированного в ТНВД топливоподкачивающего насоса топливо засасывается из бака через топливный фильтр. ТНВД уплотняет топливо и нагнетает его в топливную рампу. В зависимости от требований к впрыску топлива форсунками создается необходимое давление. Утечка топлива от форсунок и/или возврат топлива от ТНВД направляется обратно в топливный бак.

Основные неисправности системы питания дизельного двигателя связаны с негерметичностью или закупоркой топливопроводов. Попадание инородных тел, перегиб трубопровода или негерметичные соединения могут послужить причиной отказа работы силового агрегата. Кроме того, в систему низкого давления может проникать воздух в результате повышенного разрежения, обусловленного закупориванием элементов и трубопроводов.

При отсутствии подкачивающего насоса в топливном баке, “завоздушивание” топливной магистрали становится особенно актуально при некорректной замене фильтрующего элемента топливного фильтра во время проведения технического обслуживания автомобиля, после которого двигатель запустить невозможно. Прокачка топливной системы дизельного двигателя без подкачивающего насоса производится с помощью специального инструмента.

Уменьшением подачи топлива системой низкого давления могут послужить неисправный клапан или трубопроводы системы вентиляции и удаления воздуха из бака. Воздух в топливной системе дизельного двигателя может послужить возникновению неисправностей:

- затрудненный пуск двигателя;

- двигатель запускается, но сразу глохнет;

- неровная работа на холостом ходу;

- потеря мощности;

- двигатель не запускается.

При заданном остатке топлива в баке, для предупреждения водителя о необходимости заправки, модуль управления силовым агрегатом вводит рывки двигателя. Таким образом водитель предупреждается о необходимости заправить автомобиль.

Для автомобилей с EOBD: если PCM из-за пустого топливного бака вводит рывки двигателя, то для этой фазы EOBD (Европейская система бортовой диагностики) деактивируется. Таким образом предотвращается индикация этих мнимых неисправностей.

При наличии топлива в баке менее 15% режим динамического программирования и адаптации ТНВД, клапана дозирования ТНВД и форсунок может не активироваться.

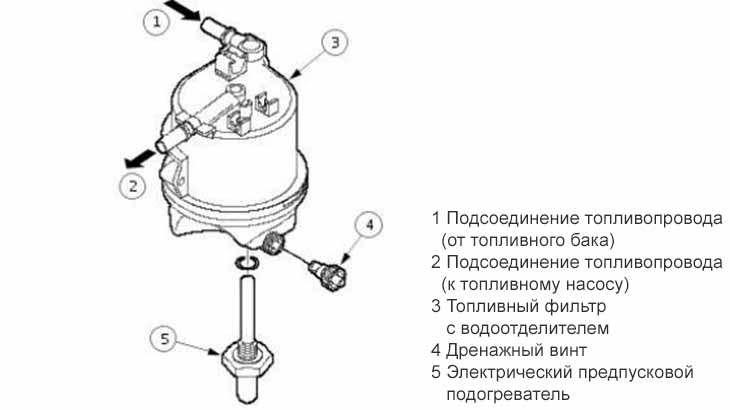

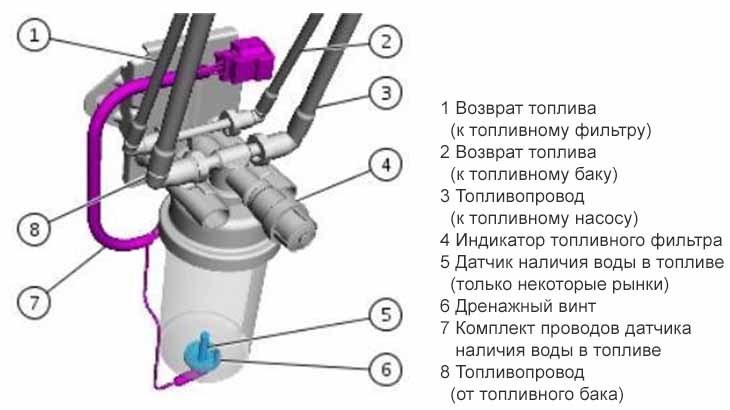

Фильтрация топлива в системе с электромагнитными форсунками

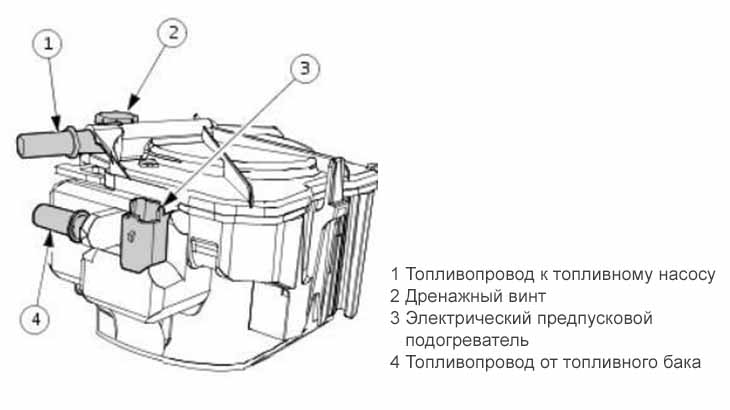

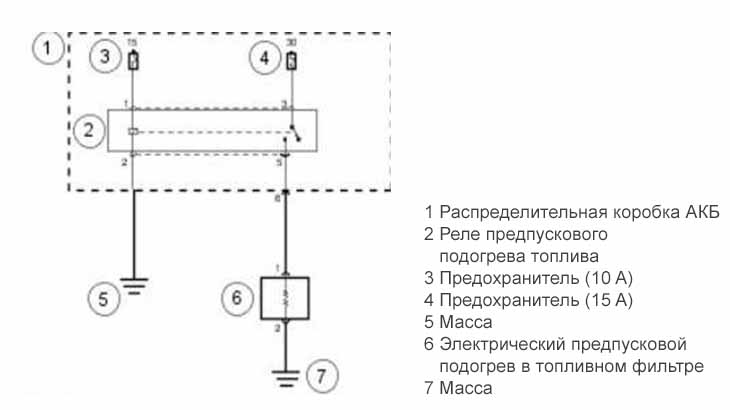

Закрепленный в зажимах головки блока цилиндров со стороны привода топливный фильтр имеет электрический подогреватель.

Для удаления воды из фильтра в верхней части корпуса имеется дренажный винт, с помощью которого необходимо удалять воду согласно интервалам ТО.

Электрический биметаллический предпусковой подогреватель работает независимо от PCM. При включении зажигания, через реле предпускового подогрева, происходит активация нагревательного элемента в зависимости от температуры топлива на момент пуска.

Если температура ниже диапазона от 0 до – 4C, электрическая цепь замыкается через биметаллические контакты, и нагревательный элемент активируется.

Биметаллические контакты снова размыкают электрическую цепь при температуре от 1 до 5C и заканчивают фазу подогрева.

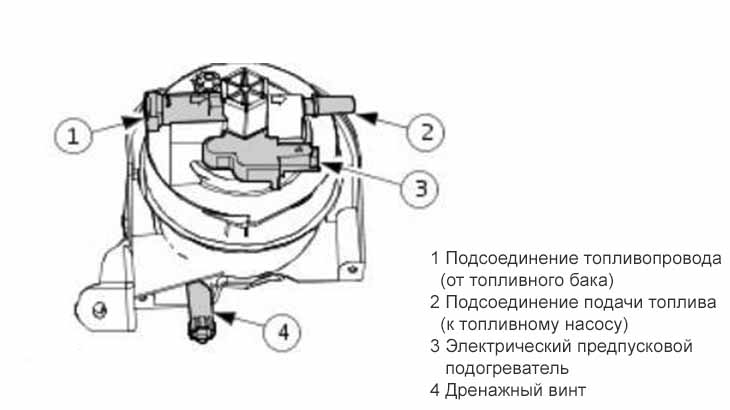

Фильтрация топлива в системе с пьезоэлектрическими форсунками

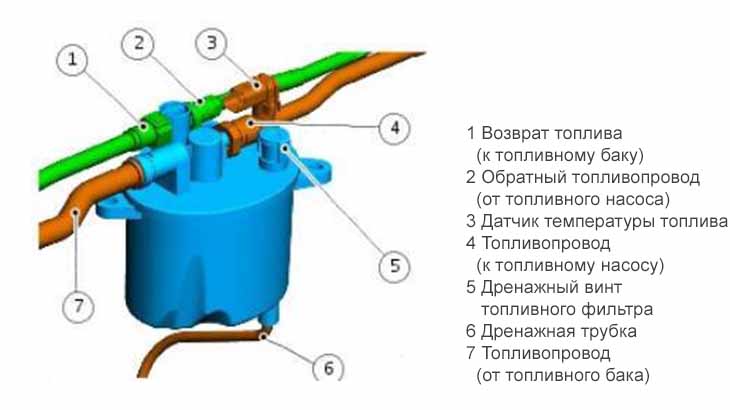

Топливный фильтр изготовлен из пластмассы и установлен стороной впуска к передней стороне ДВС.

Для защиты от повреждений при фронтальном столкновении перед фильтром установлен предохранительный щиток. Для удаления воды из фильтра на корпусе имеется дренажный винт.

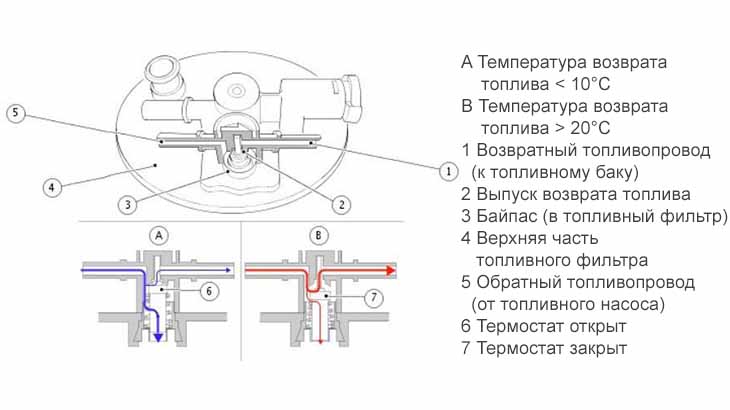

Для предварительного подогрева топлива в холодное время года в фильтр встроен подпружиненный термоклапан, который определяет количество топлива, направляемое обратно в бак, и, соответственно, топливо, напрямую стекающее обратно в фильтр.

Температура возврата топлива менее 10C – термоклапан в сжатом положении. Байпас к фильтру широко открыт. Проходное сечение возврата топлива слегка приоткрыто.

Большая часть возврата топлива поступает через широко открытый байпас в фильтр. Малая часть топлива возвращается обратно к баку через приоткрытое проходное сечение выпуска возвратного топливопровода.

Температура возврата топлива > 20C – термоклапан смещен против силы упругости пружины. В этом положении байпас к фильтру только немного открыт. Проходное сечение возврата топлива теперь широко открыто.

Большая часть возврата топлива течет по широко открытому выпуску возвратного топливопровода. Только малая часть возврата топлива может через слегка приоткрытый байпас стечь в фильтр.

Возможные причины неисправностей: топливный фильтр может закупориваться в результате загрязнения, кроме того, в результате нарушения герметичности фильтра в топливную систему низкого давления может проникать воздух. Влияние неисправностей:

- затрудненный пуск при теплом и холодном ДВС;

- неровная работа ДВС в режиме холостого хода;

- двигатель не запускается;

- двигатель запускается, но сразу глохнет;

- двигатель не развивает мощность.

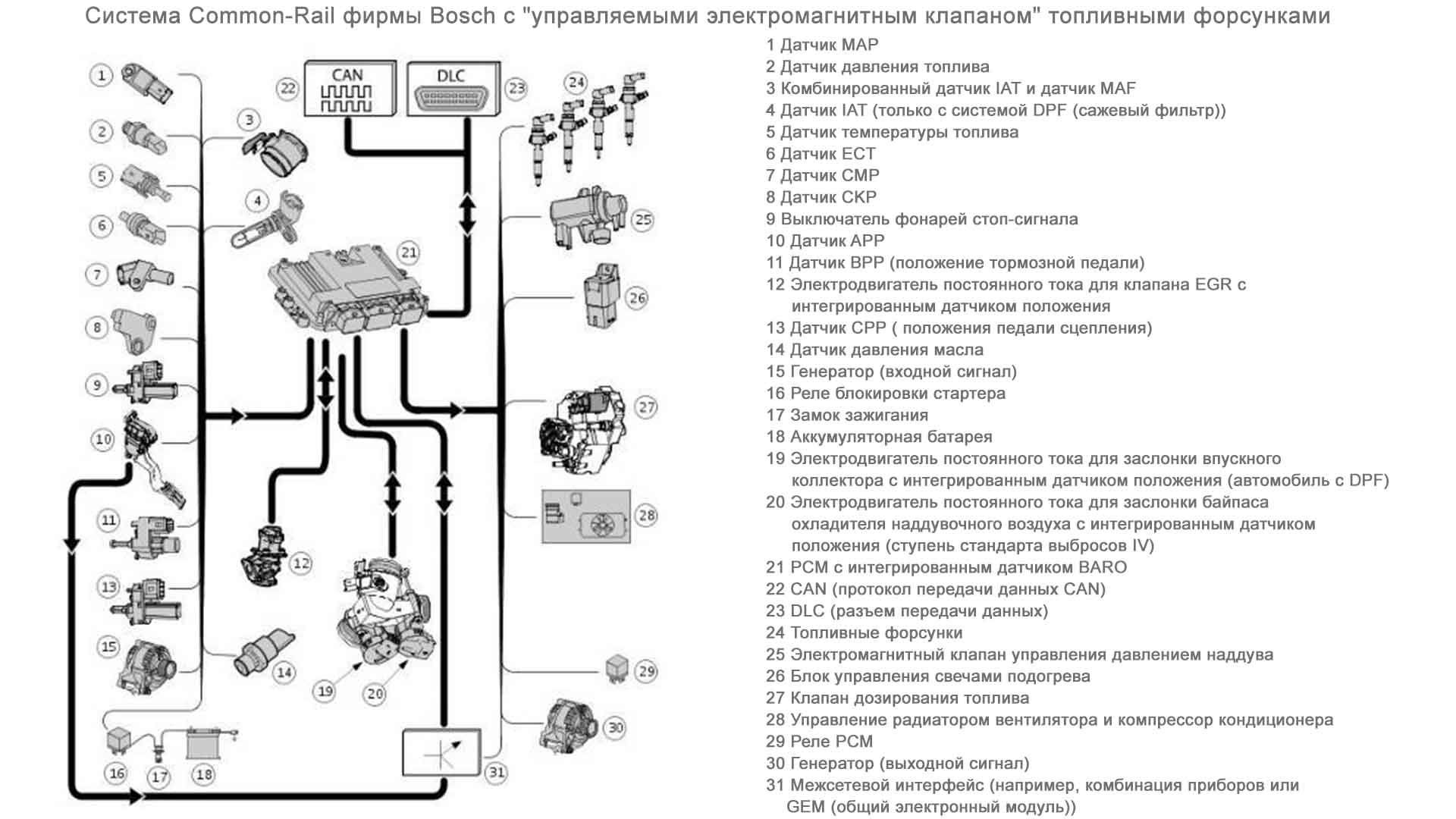

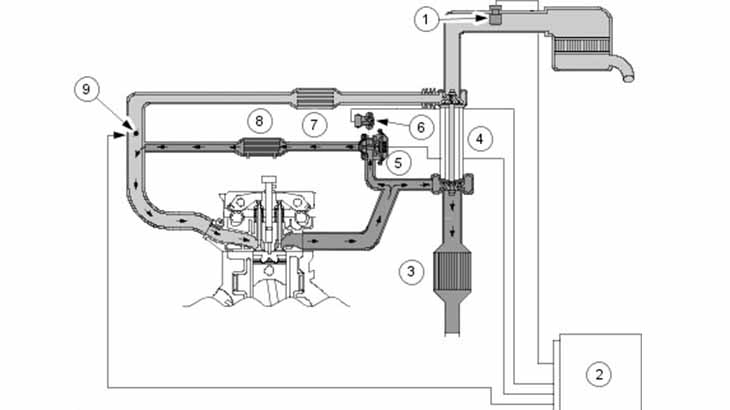

Система питания дизельного двигателя Common Rail Bosch

В системе Common Rail Bosch нашли применение различные ТНВД в зависимости от конструкции форсунок.

Ниже будет рассмотрено устройство ТНВД коммон рейл и работа первых, самых распространенных моделей CP3.2 и CP1H, которые используются в дизельных двигателях внутреннего сгорания автомобилей разных брендов.

Подкачивающий насос

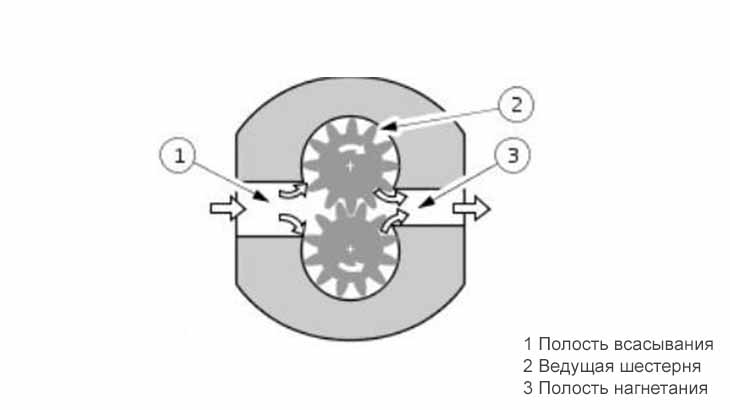

Подкачивающий насос – это насос шестеренного типа, который снабжает необходимым топливом ТНВД.

Основные конструктивные детали – две находящиеся в зацеплении шестерни, вращающиеся друг навстречу другу и подающие топливо, защемленное во впадинах между зубьями, из полости всасывания в полость нагнетания.

Контактная линия шестерен между полостью всасывания и полостью нагнетания уплотнена, что исключает возможность обратного перетекания топлива.

Подача насоса примерно пропорциональна частоте вращения двигателя. В этой связи требуется регулирование подачи. Для регулирования подачи в насос интегрирован дроссельный клапан.

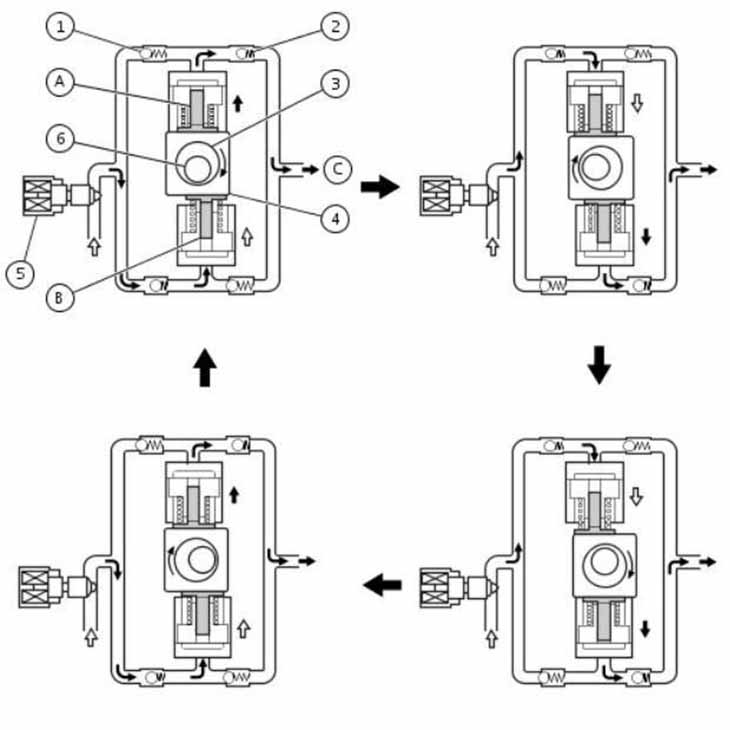

Перепускной дроссельный клапан

Создание высокого давления (до 1800 бар) вызывает высокую температурную нагрузку на отдельные детали ТНВД, поэтому, для обеспечения выносливости механические детали должны обильно смазываться.

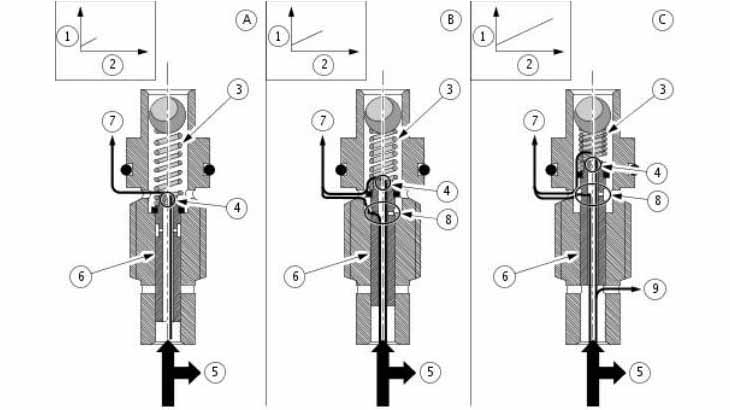

- A Низкая частота вращения коленчатого вала.

- B Возрастающая частота вращения коленчатого вала.

- C Высокая частота вращения коленчатого вала.

- 1 Давление подкачивающего насоса.

- 2 Время.

- 3 Нажимная пружина.

- 4 Дроссель.

- 5 К камерам высокого давления.

- 6 Управляющий золотник.

- 7 Смазка/охлаждение/удаление воздуха – топливный насос.

- 8 Байпасное охлаждение насоса.

- 9 Байпас обратного потока к подкачивающему насосу.

Перепускной дроссельный клапан спроектирован так, чтобы при любом режиме эксплуатации обеспечить оптимальное смазывание и, соответственно, охлаждение.

При низкой частоте вращения (низкое давление подкачивающего насоса) управляющий золотник лишь немного смещается со своего седла.

Потребность в смазке/охлаждении, соответственно, мала. Открывается малая подача топлива через дроссель на конце управляющего золотника для смазки/охлаждения насоса.

Топливный насос снабжен автоматической вентиляцией. Через дроссель отводится воздух, который может находиться в насосе.

С ростом частоты вращения (ростом давления подкачивающего насоса) управляющий золотник сильнее поджимает нажимную пружину. При растущей частоте вращения требуется усиленное охлаждение насоса. При заданном давлении открывается байпасное охлаждение насоса и расход насоса увеличивается.

Теперь байпасное охлаждение насоса полностью открыто (максимальное охлаждение). Избыток топлива через байпас обратного потока возвращается в полость всасывания подкачивающего насоса. Вследствие этого максимальное внутреннее давление подкачивающего насоса составляет 6 бар.

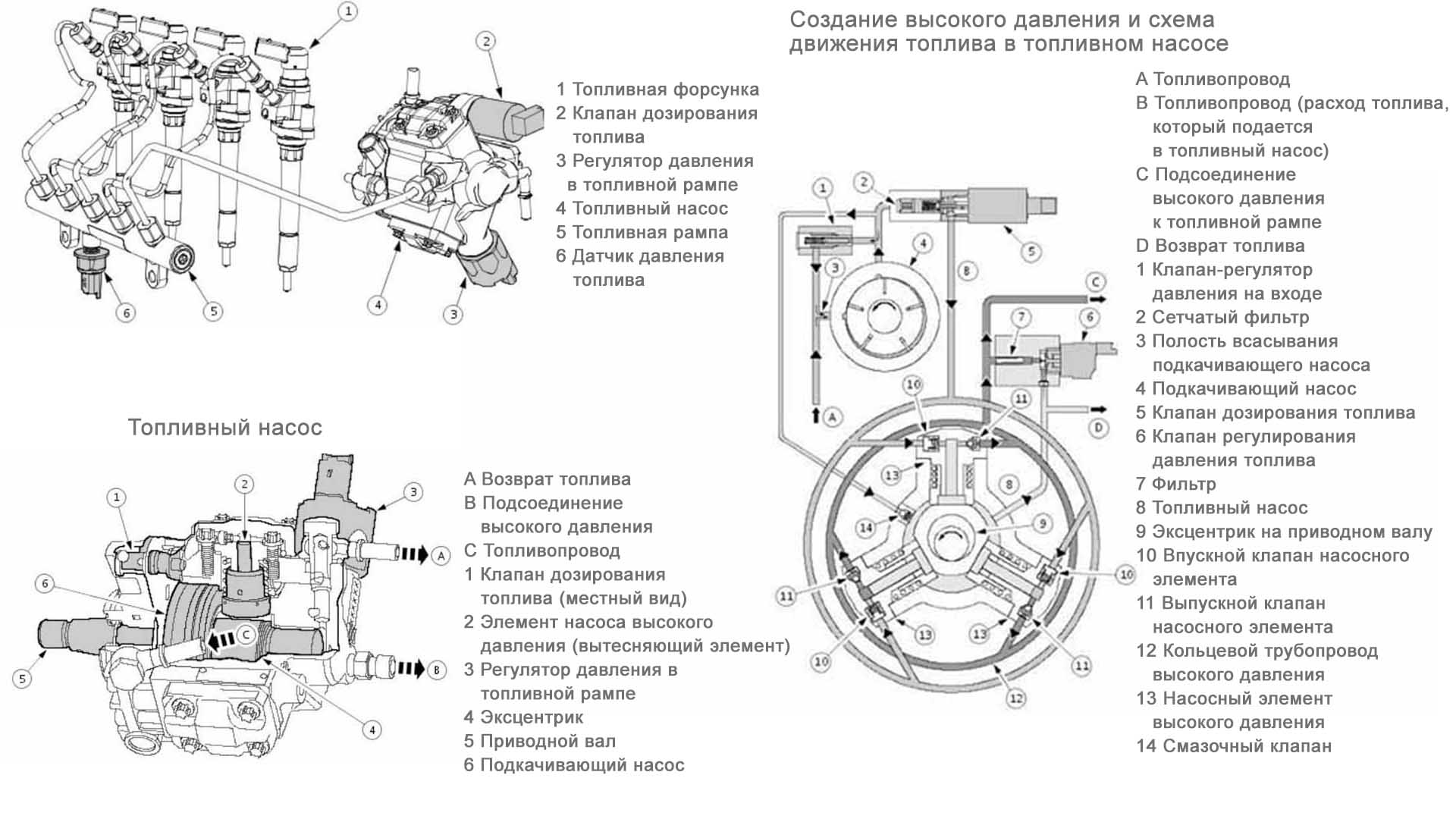

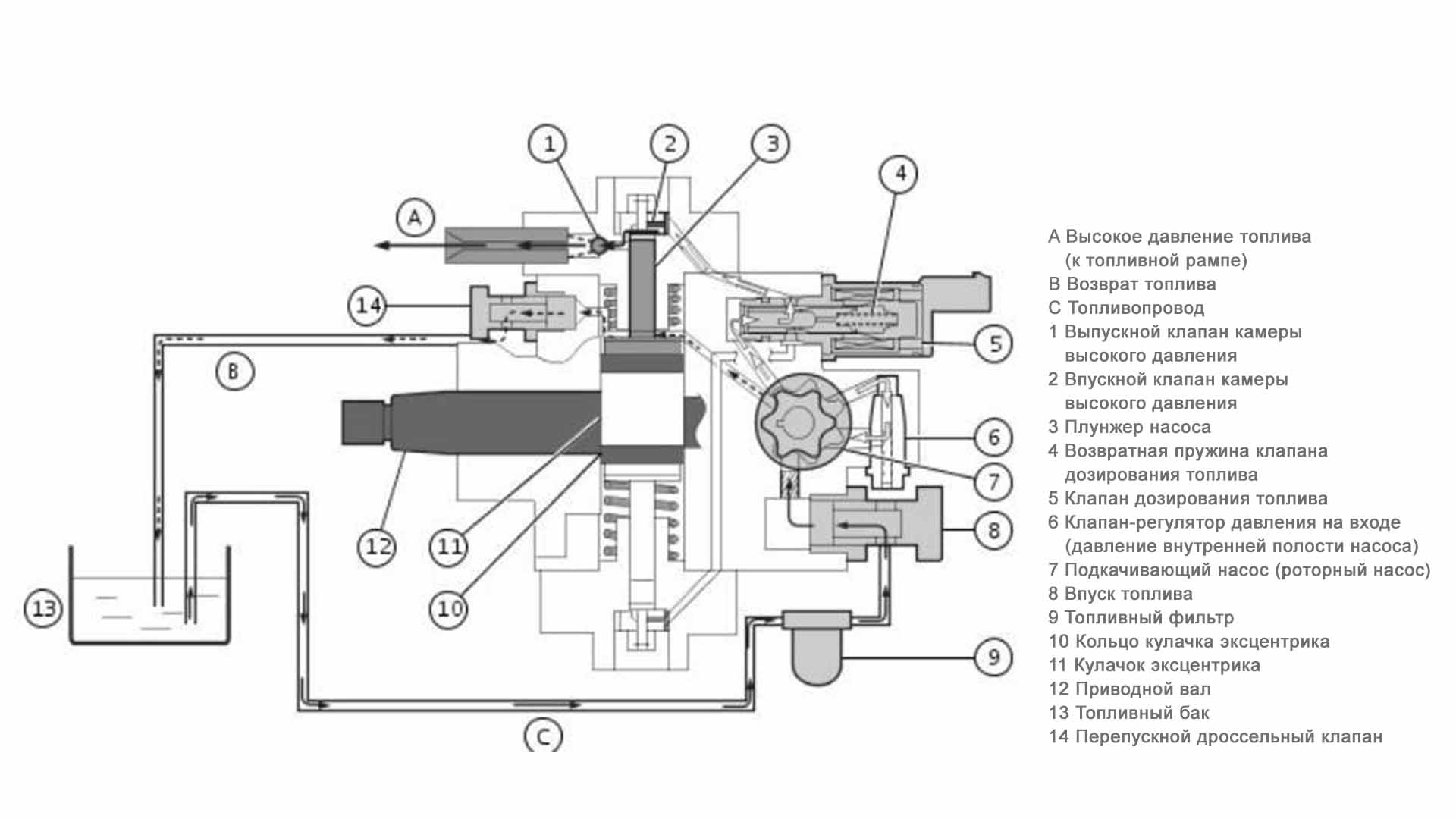

Работа системы питания дизельного двигателя

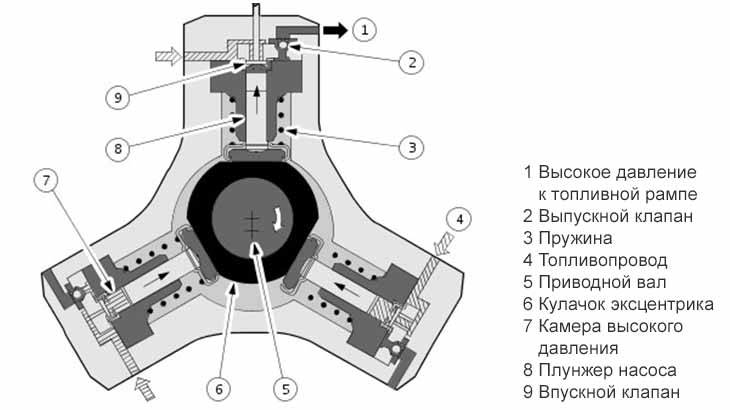

Привод ТНВД осуществляется от приводного вала. На приводном валу жестко смонтирован эксцентрик, который перемещает три плунжера насоса возвратно-поступательно в соответствии с профилем кулачка эксцентрика.

На впускной клапан подается топливо от подкачивающего насоса. Если переходное давление превышает внутреннее давление камеры высокого давления (плунжер в положении OT (верхняя мертвая точка)), то впускной клапан открывается. Теперь топливо нагнетается в камеру высокого давления, вследствие чего плунжер насоса перемещается вниз (ход всасывания).

Если пройдена UT (нижняя мертвая точка) плунжера, то впускной клапан закрывается вследствие возросшего давления в камере высокого давления. Топливо больше не может проходить в камеру высокого давления. Как только давление в камере превысит давление в рампе, открывается выпускной клапан, и топливо через топливопроводы нагнетается в рампу (ход подачи).

Плунжер насоса подает топливо до тех пор, пока не будет достигнута OT. Затем давление падает, и выпускной клапан закрывается. Оставшееся топливо более не находится под давлением; плунжер насоса движется вниз. Если давление в камере высокого давления ниже переходного давления, впускной клапан снова открывается, и процесс начинается сначала.

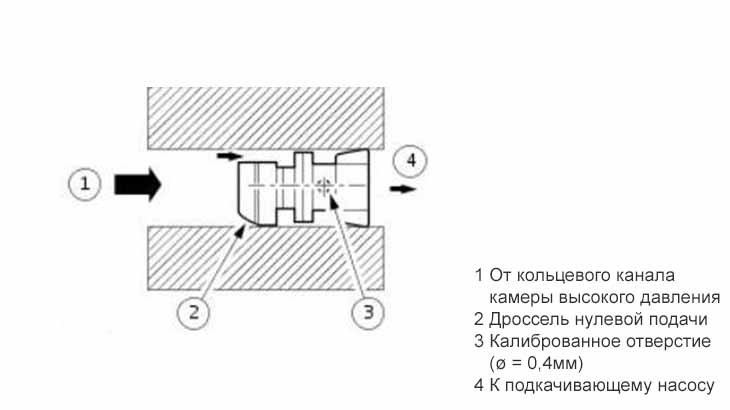

Дроссель нулевой подачи

Между кольцевым каналом, который соединен с впускным клапаном камеры высокого давления и клапаном дозирования, расположен дроссель нулевой подачи.

Даже в полностью закрытом положении клапан дозирования не герметичен. А именно, под давлением подкачивающего насоса небольшой объем утечек попадает дальше в кольцевой канал к камерам высокого давления.

Вследствие этого открываются впускные клапаны, и в системе высокого давления может возникнуть нежелательный подъем давления. Во избежание этого дроссель нулевой подачи оснащен калиброванным отверстием. Таким образом излишек топлива направляется обратно в полость всасывания подкачивающего насоса.

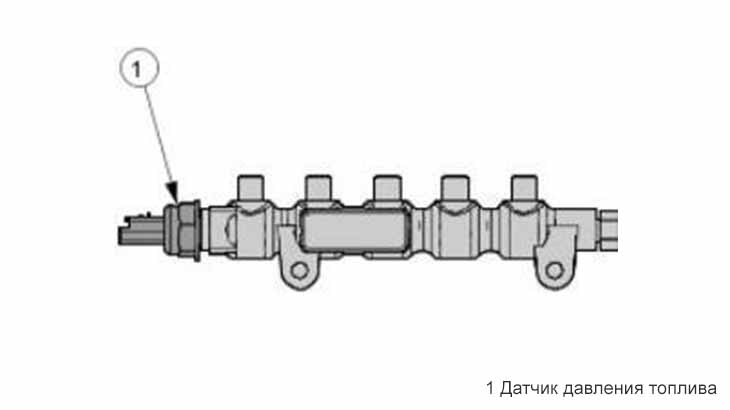

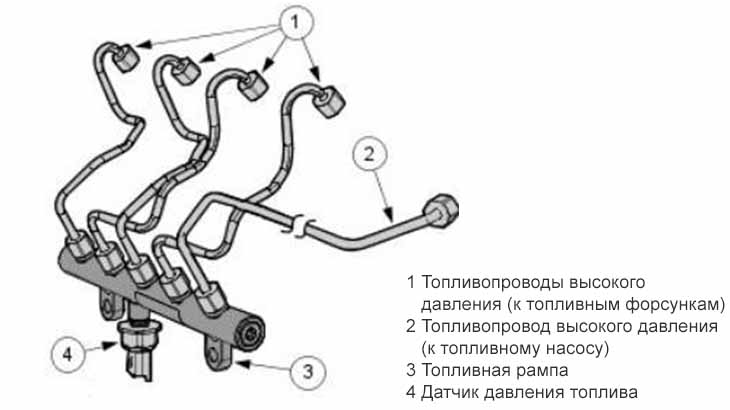

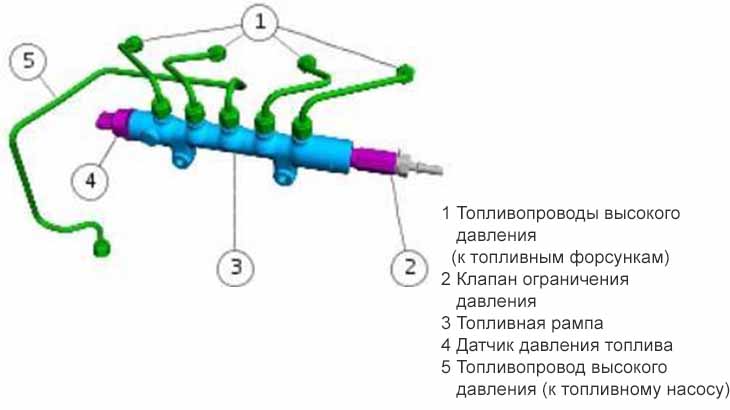

Топливная рампа (Common Rail): конструкция и назначение

Топливная рампа изготовлена из кованой стали и выполняет следующие задачи: накапливает топливо под высоким давлением и минимизирует колебания давления.

Вследствие рабочих перемещений в камерах высокого давления ТНВД и открывания и закрывания электромагнитных клапанов в форсунках возникают колебания давления в системе.

Поэтому рампа сконструирована так, чтобы, с одной стороны, обеспечить достаточный объем, благодаря которому свести колебания давления к минимуму, с другой стороны, объем рампы достаточно мал, чтобы можно было по возможности в кратчайший срок создать давление, необходимое для быстрого пуска.

Подаваемое ТНВД топливо по трубопроводу достигает аккумулятора высокого давления. Через четыре топливопровода, имеющих одинаковую длину, топливо попадает к отдельным форсункам.

Таким образом, если топливо отбирается из рампы для процесса впрыска, давление в рампе поддерживается почти постоянным. Чтобы система управления двигателем могла точно определить дозу впрыска в зависимости от фактического давления в рампе, в ней устанавливается датчик давления.

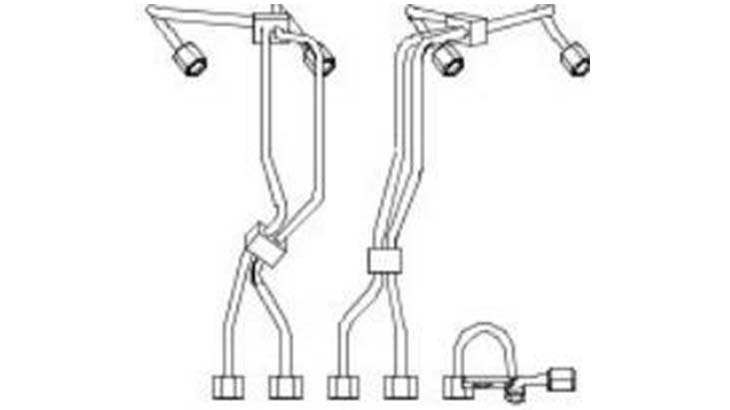

Топливопроводы высокого давления

Топливопроводы высокого давления соединяют ТНВД с топливной рампой и топливную рампу с отдельными форсунками.

Радиусы изгиба точно согласованы с системой, и их не следует изменять. После снятия одного (или нескольких топливопроводов) его (их) следует обязательно заменить.

Причина: вследствие деформации штуцеров старых топливопроводов при повторной их затяжке может возникнуть неплотность.

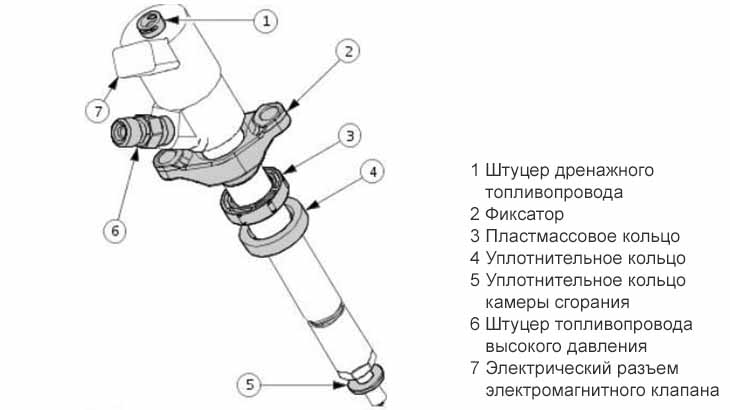

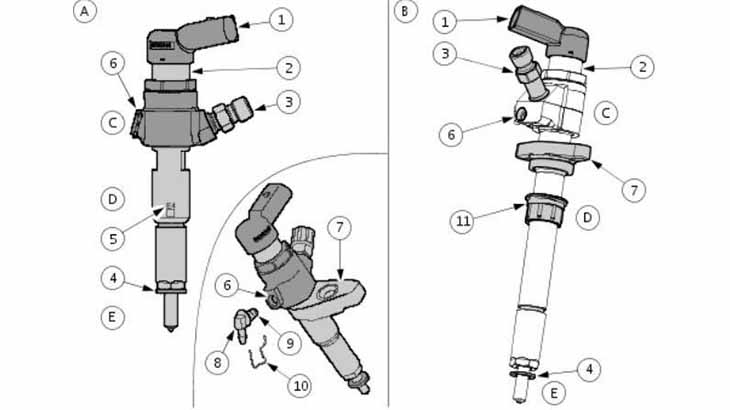

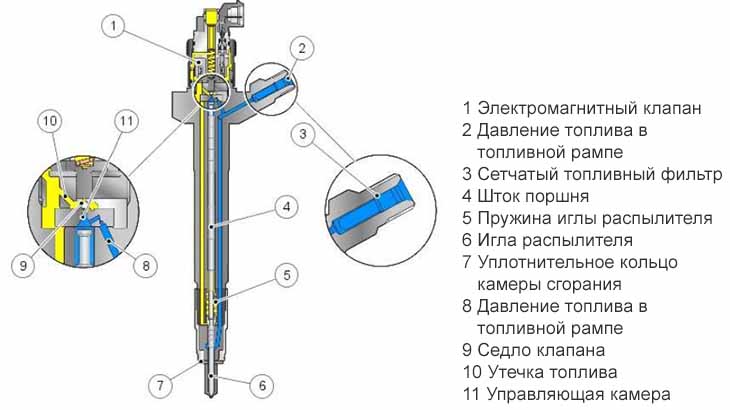

Форсунки common rail bosch (общие сведения)

В зависимости от типа двигателя нашли применение различные форсунки: форсунки с электромагнитными клапанами или пьезоэлектрические форсунки.

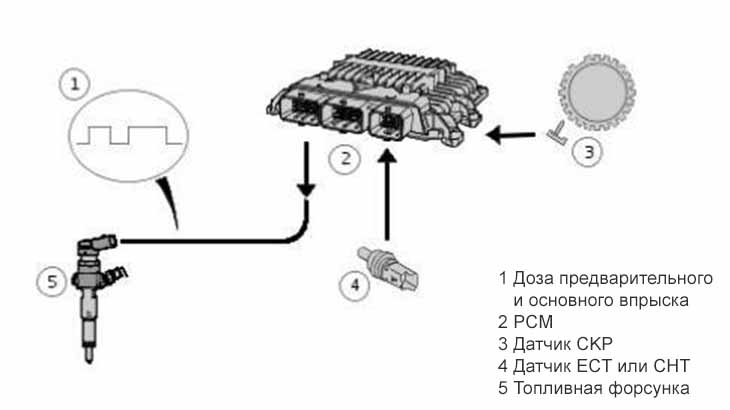

С помощью форсунок осуществляется управление началом впрыска и количеством впрыскиваемого топлива.

Момент впрыска рассчитывается системой углового опережения в PCM. Основными входными параметрами для этого служат сигналы датчика CKP (положение коленчатого вала) и датчика CMP (положение распределительного вала).

Форсунки common rail электромагнитными клапанами

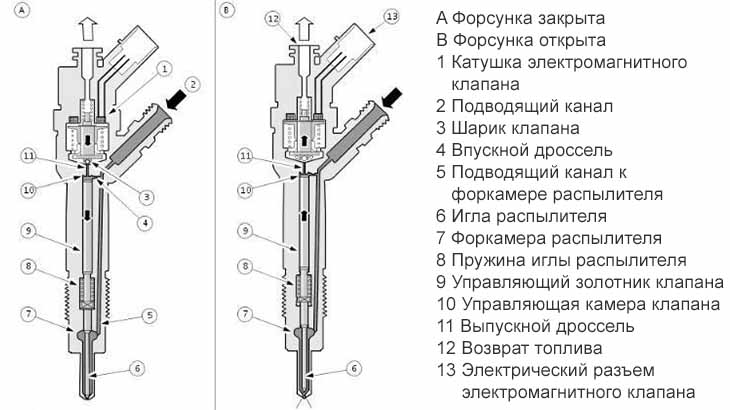

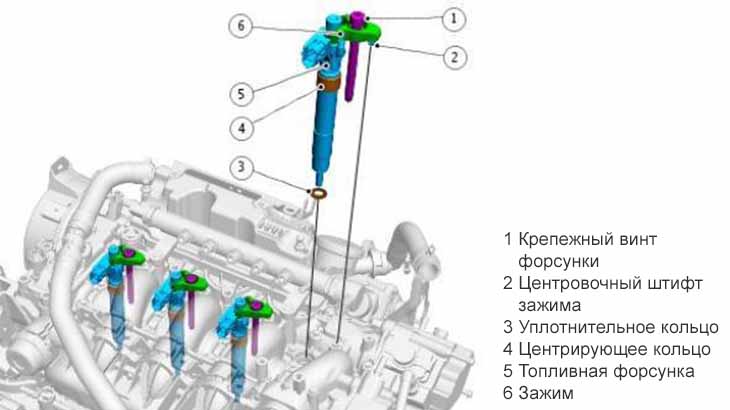

Чтобы понимать принцип работы форсунки коммон рейл, необходимо знать функциональные блоки, из которых состоят форсунки – это распылитель форсунки, гидравлическая сервосистема и электромагнитный клапан.

Повторное использование уплотнительных колец камеры сгорания не допускается. Подробное описание порядка надлежащей установки уплотнительных колец, а также пластмассовых колец можно найти в литературе по техническому обслуживанию.

Топливо от подсоединения высокого давления через подводящий канал направляется в форкамеру распылителя, а также через впускной дроссель в управляющую камеру клапана. Управляющая камера клапана соединена с возвратом топлива через выпускной дроссель, который может открываться электромагнитным клапаном.

Когда форсунка закрыта (электромагнитный клапан обесточен), выпускной дроссель закрыт шариком клапана, поэтому топливо не может выйти из управляющей камеры клапана.

В этом положении в форкамере распылителя и в управляющей камере клапана устанавливается одинаковое давление (баланс давления). На иглу распылителя действует дополнительно усилие собственной пружины, поэтому игла распылителя остается закрытой (гидравлическое давление и усилие пружины иглы распылителя). Топливо не попадает в камеру сгорания.

Форсунка открывается при активации электромагнитного клапана – открывается выпускной дроссель. За счет этого возрастает давление в управляющей камере клапана, а также гидравлическое усилие, действующее на управляющий золотник клапана.

Как только гидравлическая сила в управляющей камере клапана станет меньше гидравлической силы в форкамере распылителя и пружины иглы распылителя, игла распылителя открывается. Топливо через отверстия распылителя впрыскивается в камеру сгорания. На рисунке (ниже) показана схема топливной системы дизельного двигателя с форсунками управляемыми электромагнитными клапанами.

Спустя заданный PCM срок подача электропитания к электромагнитному клапану прерывается – форсунка закрывается. После этого выпускной дроссель снова закрывается. С закрытием выпускного дросселя в управляющей камере клапана через впускной дроссель восстанавливается давление из топливной рампы.

Это повышенное давление с большим усилием воздействует на управляющий золотник клапана. Эта сила и сила упругости пружины иглы распылителя теперь превосходят силу в форкамере распылителя и игла распылителя закрывается. Скорость закрывания иглы распылителя определяется расходом впускного дросселя. Впрыск прекращается, как только игла распылителя достигает своего нижнего упора.

Косвенное приведение в действие иглы распылителя посредством системы гидравлического сервопривода применяется, когда усилие, необходимое для быстрого открывания иглы распылителя с помощью электромагнитного клапана, не может быть создано напрямую.

Для этого дополнительно к объему впрыскиваемого топлива, в возврат топлива через дроссели управляющей камеры, подается требуемый «управляющий объем». Дополнительное к управляющему объему, имеются объемы утечек на перемещение иглы распылителя и управляющего золотника клапана. Эти объемы утечек также отводятся в возвратную магистраль.

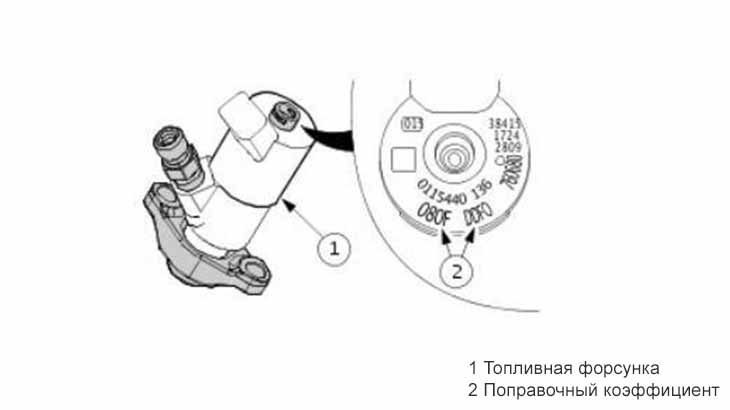

Нужно ли прописывать форсунки после их замены (common rail)

Внутри гидравлической серво-системы находятся разные дроссели с чрезвычайно маленьким диаметром, отвечающие технологическим допускам. Эти допуски на изготовление учитываются в поправочном коэффициенте на наружной поверхности форсунки.

Чтобы обеспечить оптимальное дозирование, о замене форсунки необходимо сообщить PCM. Кроме того, форсунки должны конфигурироваться после опробования нового программного обеспечения PCM через заводскую (дилерскую) программу установленную в мульти-марочном сканере или ноутбуке.

Прописка форсунок common rail осуществляется вводом 8-значного поправочного коэффициента (разделен на два четырехзначных блока на форсунке) в PCM с помощью диагностического прибора с учетом соответствующего цилиндра.

Примечание: если поправочные коэффициенты не вводятся должным образом, могут возникнуть следующие неисправности:

- увеличенное выделение черного дыма;

- неровная работа ДВС в режиме холостого хода;

- громкие шумы в процессе сгорания;

- двигатель не запускается.

Влияние неисправностей форсунки (форсунок) (механические дефекты): повышенный выброс черного дыма, потеря герметичности форсунки, усиление детонационных стуков вследствие закоксовывания игл распылителей, не ровная работа ДВС в режиме холостого хода.

Ремонт дизельных форсунок common rail с электромагнитными клапанами производится в специализированных мастерских – заменяются сопла распылителей и подбираются шайбы для регулировки количества впрыскиваемого горючего с последующей проверкой на стенде для проверки форсунок common rail.

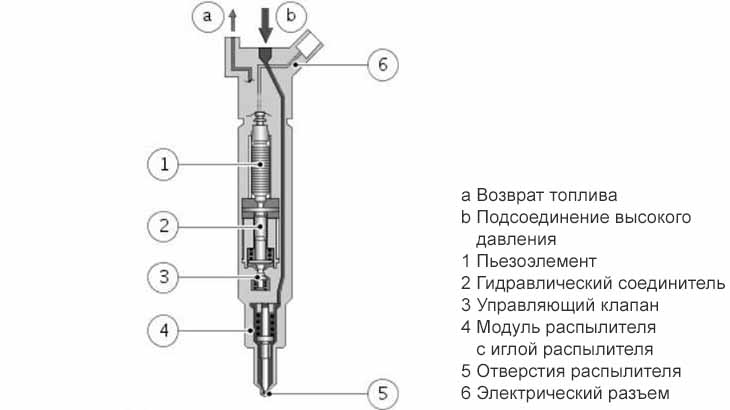

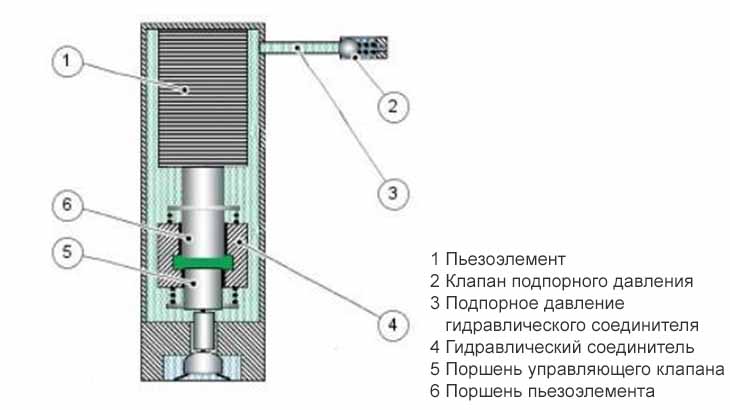

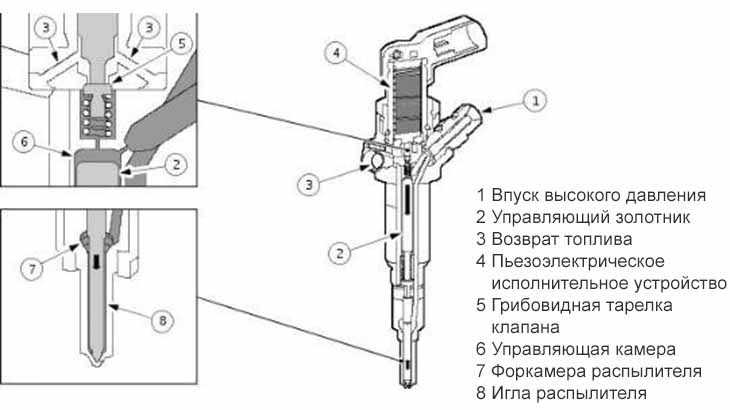

Пьезоэлектрическая форсунка common rail

Топливные форсунки смонтированы в головке блока цилиндров и выступают внутрь по центру отдельных камер сгорания.

Открытие и закрытие форсунки выполняется с помощью пьезоэлемента, который расположен внутри форсунки.

Пьезоэлектрическая форсунка включается примерно в четыре раза быстрее, по сравнению с форсункой, управляемой электромагнитом. Это дает следующие преимущества:

- уменьшенное шума-выделение (до 3 дБ);

- снижение расхода топлива (до 3%);

- снижение выброса отработавших газов (до 20%);

- повышение мощности ДВС (до 7%);

- повышение плавности хода.

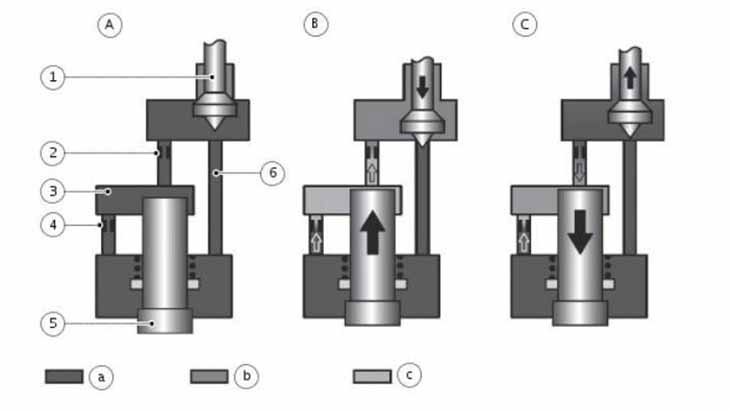

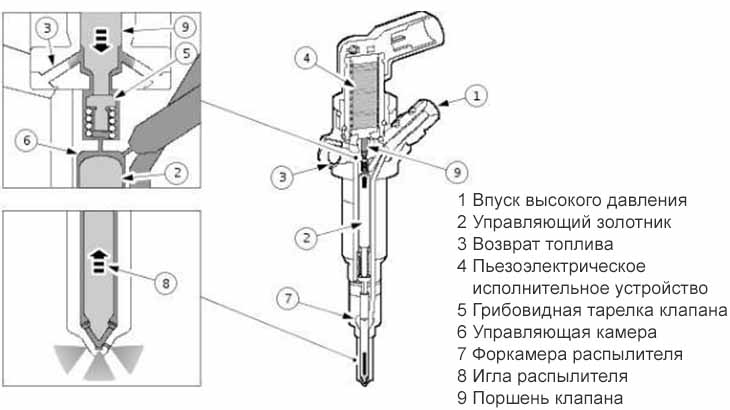

В пьезоэлектрических форсунках управляющий клапан управляет иглой распылителя косвенно. Косвенно означает, что открытие и закрытие иглы распылителя происходит через гидравлический контур. Гидравлический контур состоит из области низкого и области высокого давления.

Управляющий клапан – это переходное устройство между областью высокого давления и областью низкого давления. При этом желательная доза впрыскиваемого топлива регулируется длительностью открытия управляющего клапана.

Рассмотрим три этапа работы управляющего клапана. Если пьезоэлемент не активирован PCM, управляющий клапан находится в исходном положении. Это означает, что область высокого давления отделена от области низкого давления. На иглу распылителя действует давление топливной рампы плюс усилие пружины. Распылитель форсунки закрыт (впрыск отсутствует).

При активации пьезоэлемента открывается управляющий клапан и закрывается байпас. Давление в управляющей камере теперь не может быть сброшено в возвратную магистраль. Благодаря соотношению расходов выпускного и впускного дросселя давление в управляющей камере понижается.

- A Исходное положение.

- B Игла распылителя открыта.

- C Игла распылителя закрыта.

- 1 Управляющий клапан.

- 2 Выпускной дроссель.

- 3 Управляющая камера.

- 4 Впускной дроссель.

- 5 Игла распылителя.

- 6 Байпас.

- a Давление топлива в топливной рампе.

- b Давление утечки топлива.

- c Давление управляющей камеры.

Теперь давление топливной рампы на иглу распылителя превышает давление в управляющей камере и усилие пружины. Игла распылителя открывается и начинается впрыск.

Если PCM разряжает пьезоэлемент, управляющий клапан снова освобождает байпас. Через впускной и выпускной дроссели управляющая камера снова заполняется. Через байпас быстро повышается давление в управляющей камере.

Как только давление управляющей камеры плюс усилие пружины снова станет выше, чем давление топливной рампы на иглу распылителя, игла распылителя закрывается и впрыск заканчивается. На рисунке (ниже) показана схема топливной системы дизельного двигателя с пьезоэлектрическими форсунками.

Гидравлический соединитель выполняет следующие функции: преобразование и усиление хода пьезоэлемента; компенсация возможных зазоров; прекращение впрыска в случае размыкания электрических контактов форсунки (например, при обрыве кабеля в процессе впрыска).

По своим функциям гидравлический соединитель подобен гидравлическому толкателю. Подпорное давление топлива вокруг гидравлического соединителя составляет около 10 бар. Подпорный клапан расположен в дренажном топливопроводе.

Пьезоэлемент не активирован – в этом режиме давление в гидравлическом соединителе уравновешивается давлением его окружающей среды (около 10 бар).

Пьезоэлемент активирован – поршень пьезоэлемента смещается вниз. За счет этого возрастает давление в гидравлическом соединителе. При этом небольшой объем утечек стекает из гидравлического соединителя через зазор направляющей поршня в контур низкого давления форсунки.

При повышении давления в гидравлическом соединителе поршень управляющего клапана перемещается вниз вдоль гидравлического буфера и начинает впрыск.

По окончании процесса впрыска недостача в соединителе снова заполняется. Это происходит в обратном направлении через направляющий зазор поршня. Подпорное давление около 10 бар имеет важное значение для корректной работы форсунки.

Прописка форсунок common rail (поправочные коэффициенты для форсунок)

Внутри гидравлической сервосистемы расположены калиброванные отверстия с крайне малым диаметром. Эти отверстия различаются по производственным допускам на изготовление.

Кроме того, существуют допуски на соединения механических, гидравлических и электрических компонентов. На заводе каждая форсунка проверяется и затем относится к одной из категорий. В зависимости от категории форсунке присваивается поправочный коэффициент.

10-значный поправочный коэффициент выгравирован на головке форсунки (стрелка). Чтобы обеспечить точное дозирование, о замене форсунки необходимо сообщить PCM в обязательном порядке.

Прописка форсунок common rail осуществляется вводом поправочного коэффициента с помощью диагностического прибора. При вводе необходимо проследить за тем, чтобы был корректно указан цилиндр, в котором устанавливается форсунка.

Влияние неисправностей форсунки (механические дефекты): повышенный выброс черного дыма; потеря герметичности форсунки; усиление детонационных стуков вследствие закоксовывания игл распылителей. Ремонт форсунок коммон рейл с пьезоэлементами не предусмотрен.

Фильтрация топлива в системе Siemens Common Rail

В системе Siemens Common-Rail находят применение различные топливные фильтры в зависимости от варианта двигателя. Работа и особенности технического обслуживания очень близки.

Оба фильтра оснащены водоотделителем, чтобы периодически удалять воду из фильтра согласно интервалам технического обслуживания. Кроме того оба фильтра оснащены предпусковым подогревом топлива, который включается при низких температурах наружного воздуха.

Предпусковой подогреватель управляется биметаллическим элементом и функционирует независимо от PCM.

Управляемый биметаллическим элементом предпусковой подогреватель при включенном зажигании (ключ зажигания в положении II) активируется независимо от того, работает двигатель или нет.

В зависимости от температуры наружного воздуха биметалл замыкает электрическую цепь. Нагревательный элемент в предпусковом подогревателе активируется.

Примечание: От подкачивающего насоса в ТНВД вместе с топливом засасывается некоторая часть воздуха из топливного бака. Однако пузырьки воздуха очень малы и невидимы.

В фильтре маленькие пузырьки успокаиваются и собираются в большие воздушные пузыри. Эти воздушные пузыри время от времени отделяются от фильтровального материала и засасываются дальше в ТНВД.

Они видны через прозрачную трубку. Эта форма сепарации абсолютно нормальна. Поэтому визуальная проверка выделения воздушных пузырей через прозрачную трубку НЕ может использоваться для диагностики неисправностей топливной системы дизельного двигателя.

Влияние неисправностей: затрудненный пуск при теплом и холодном двигателе; не ровная работа ДВС в режиме холостого хода; двигатель не запускается; двигатель запускается, но сразу глохнет; двигатель не развивает мощность.

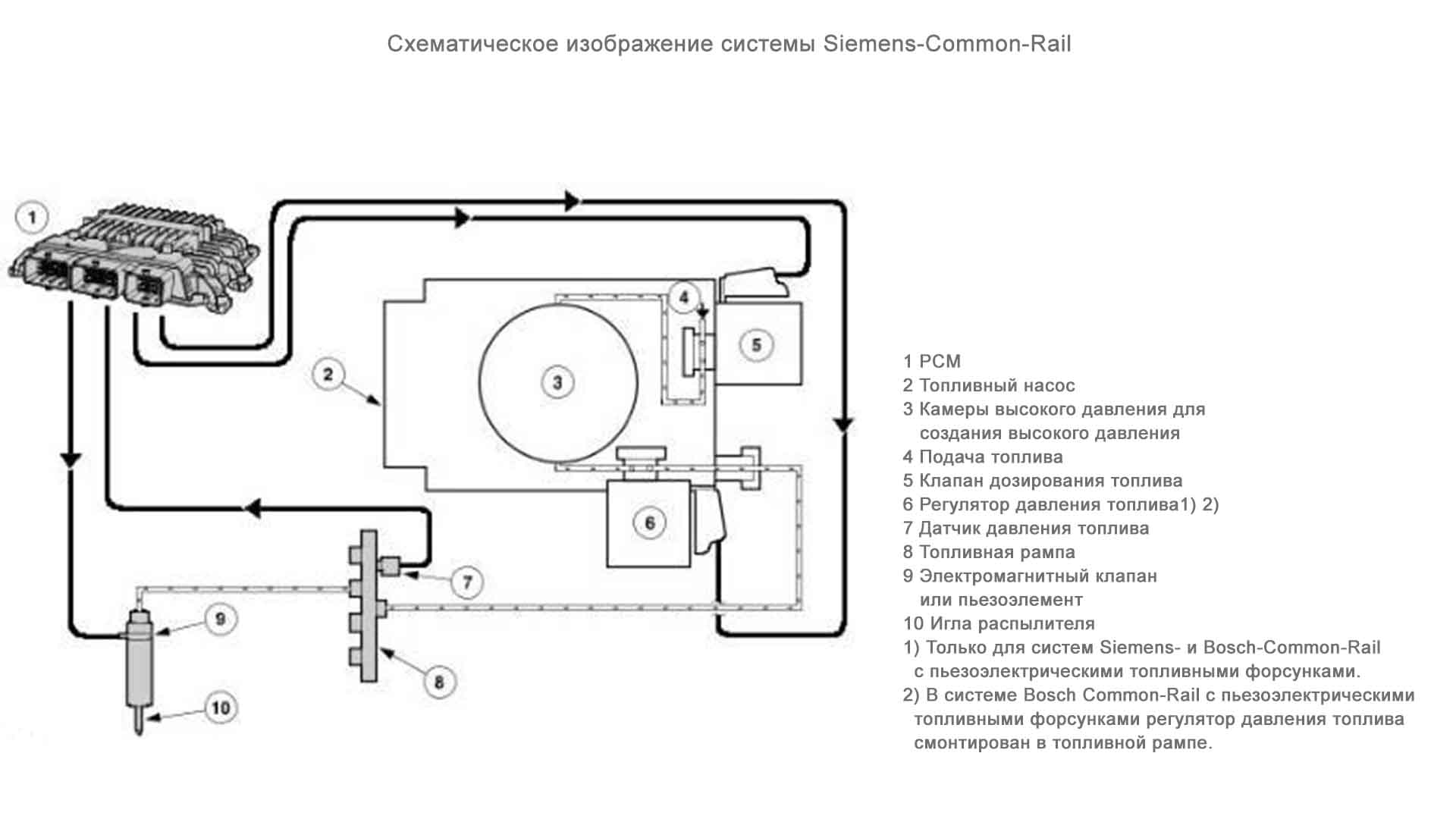

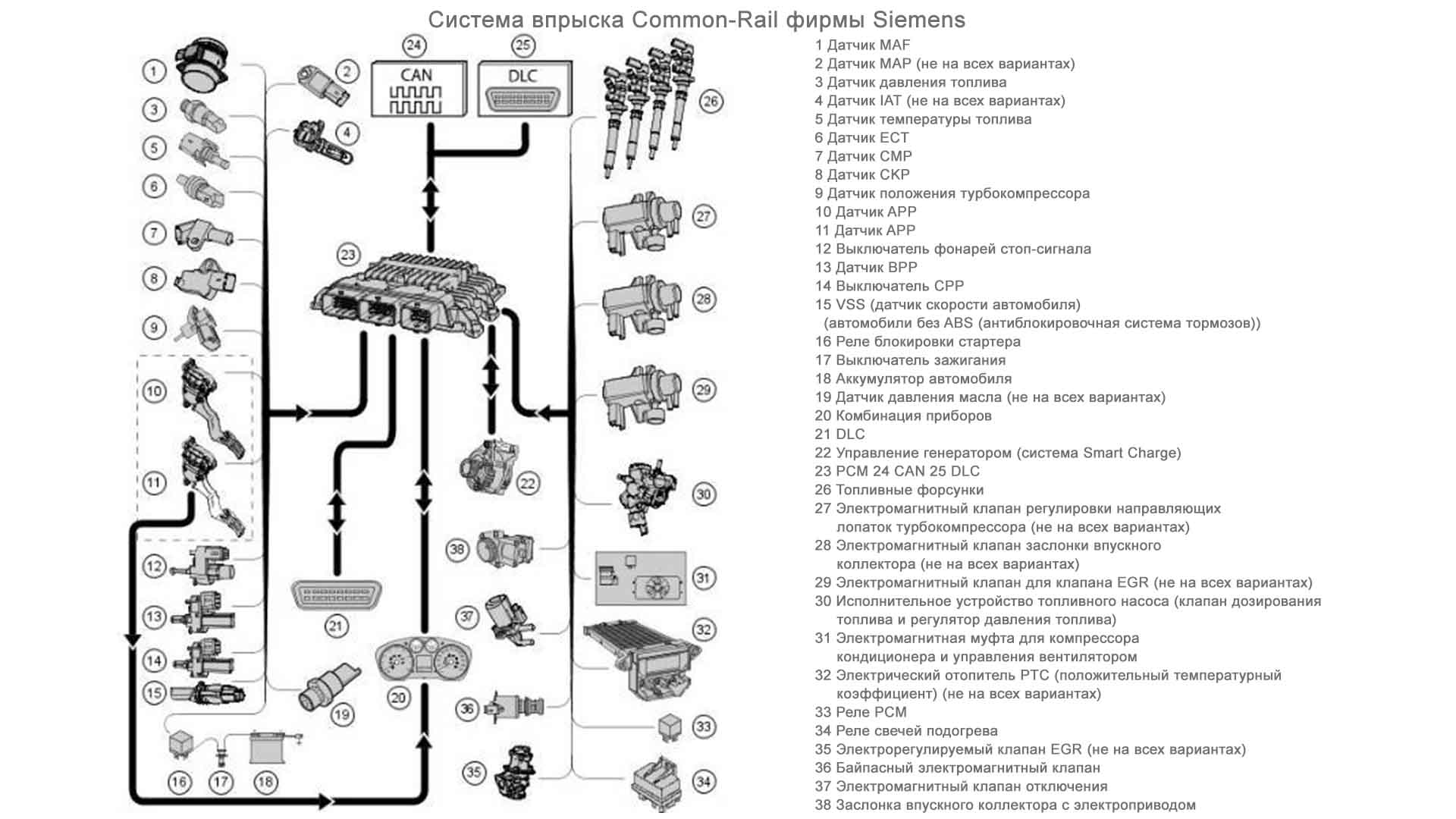

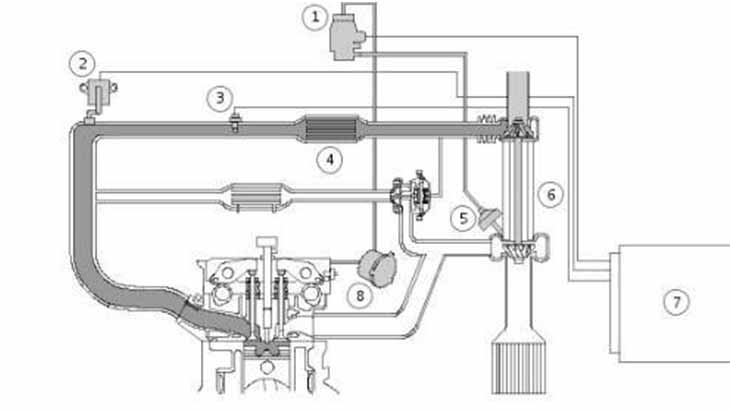

Система питания дизельного двигателя Common Rail Siemens

Интегрированный подкачивающий насос в ТНВД засасывает дизельное топливо через фильтр из топливного бака. Подкачивающий насос подает топливо далее к клапану дозирования и к смазочному клапану.

Если клапан дозирования закрыт, открывается клапан-регулятор давления на входе и направляет излишек поданного топлива обратно к полости всасывания подкачивающего насоса.

Смазочный клапан откалиброван так, чтобы постоянно обеспечивать достаточную смазку и охлаждение во внутреннем пространстве насоса.

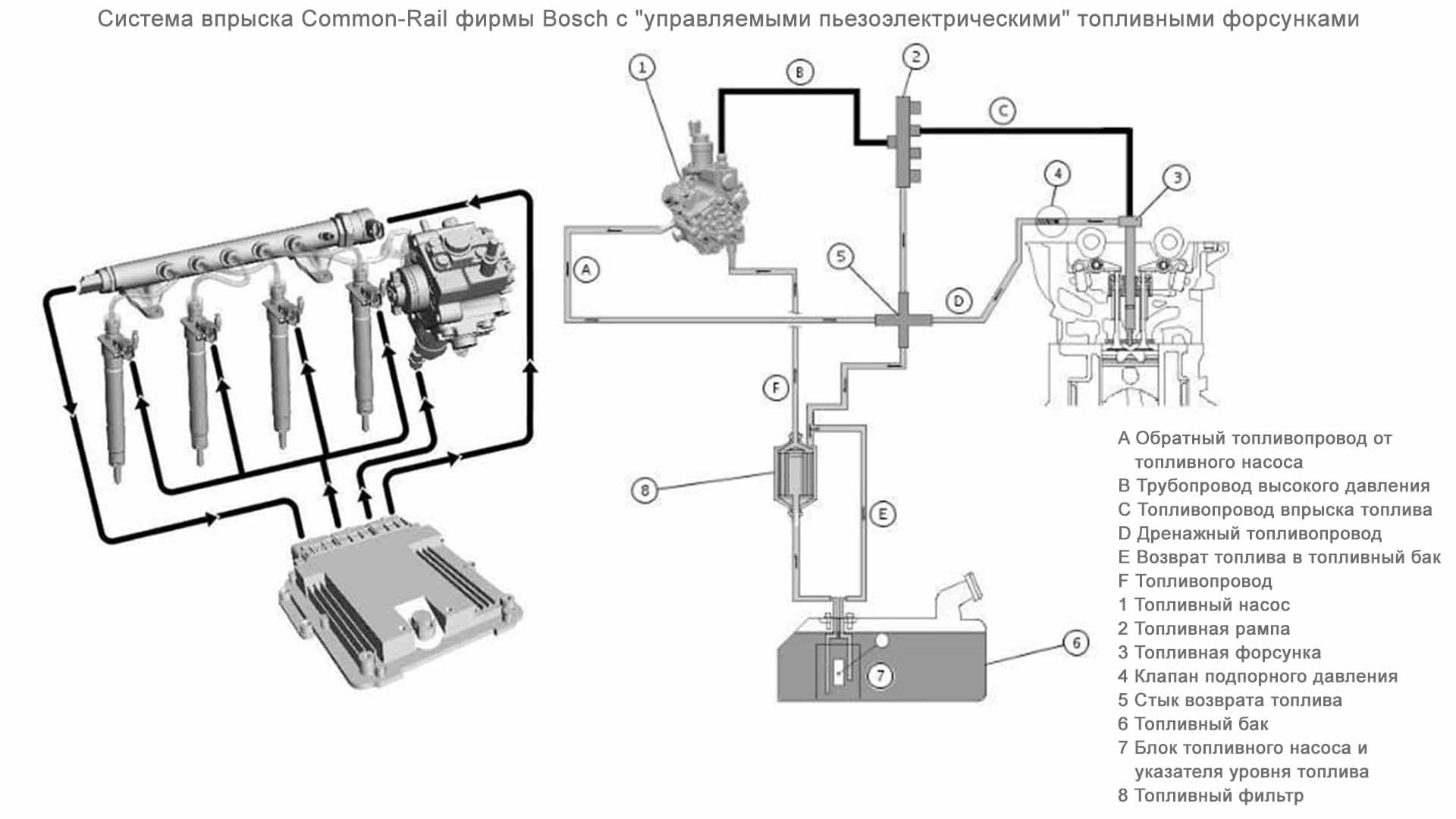

С помощью электромагнитного клапана дозирования управляемого PCM определяется доза топлива, направляемая к камерам высокого давления (насосные элементы). На рисунке (ниже) показана схема топливной системы дизельного двигателя фирмы Сименс.

Камеры высокого давления образуют три насосных элемента, расположенных под углом 120 градусов (вытесняющих элемента). В канале высокого давления между камерами высокого давления и выходом высокого давления к рампе расположен клапан регулирования давления.

Этот электромагнитный клапан, управляемый PCM, регулирует давление, которое в конечном счете, через выход высокого давления достигает рампы. Клапан регулирования давления направляет избыток поданного топлива в возвратную магистраль и, соответственно, назад к баку.

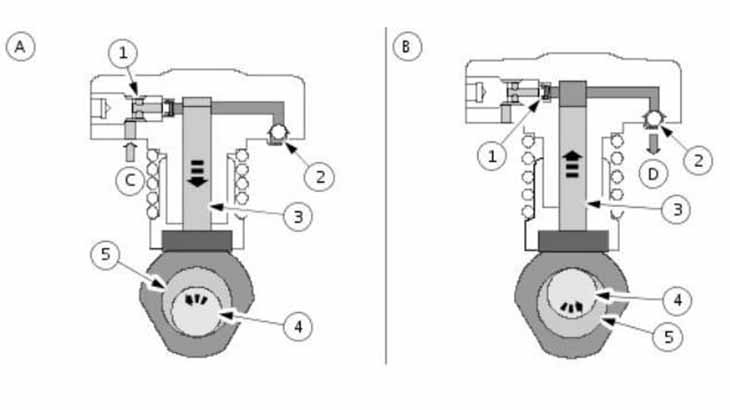

Функция создания высокого давления (ход всасывания)

Три насосных плунжера перемещаются эксцентриком, посаженным на вращающийся вал привода ТНВД. Если клапан дозирования открывает впуск к камерам высокого давления, давление топлива от подкачивающего насоса передается к впускным клапанам камер высокого давления.

- A Всасывание топлива.

- B Подача топлива.

- C Подача топлива от клапана дозирования.

- D Выход топлива к кольцевому трубопроводу высокого давления.

- 1 Впускной клапан.

- 2 Выпускной клапан.

- 3 Поршень.

- 4 Приводной вал.

- 5 Эксцентрик.

Если переходное давление превышает внутреннее давление камеры высокого давления (плунжер в положении OT), то впускной клапан открывается.Теперь топливо нагнетается в камеру высокого давления, вследствие чего плунжер насоса перемещается вниз (ход всасывания).

Функция создания высокого давления (ход подачи)

Если плунжер проходит UT, то впускной клапан закрывается вследствие возросшего давления в камере высокого давления. Топливо больше не может проходить в камеру высокого давления.

Как только давление в камере высокого давления превысит давление в канале высокого давления, открывается выпускной клапан, и топливо через подсоединение высокого давления нагнетается в канал высокого давления (ход подачи).

Плунжер насоса подает топливо до тех пор, пока не будет достигнута OT. Затем давление падает, и выпускной клапан закрывается. Оставшееся топливо более не находится под давлением. Плунжер насоса перемещается вниз. Если давление в камере высокого давления ниже переходного давления, впускной клапан снова открывается, и процесс начинается сначала.

Инструкции по обслуживанию (только некоторые варианты): после замены ТНВД необходимо восстановить адаптированные значения клапана дозирования с помощью диагностического прибора.

Топливная рампа и топливопроводы высокого давления

Вследствие рабочих перемещений в камерах высокого давления ТНВД, а также открывания и закрывания форсунок, возникают колебания давления. Топливная рампа изготовлена из кованой стали и выполняет следующие задачи: накапливает топливо под высоким давлением и минимизирует колебания давления.

Поэтому рампа сконструирована так, чтобы, с одной стороны, обеспечить достаточный объем, благодаря которому колебания давления сводятся к минимуму. С другой стороны, объем рампы все-таки достаточно мал, чтобы можно было по возможности в кратчайший срок создать давление, необходимое для быстрого пуска.

Подаваемое ТНВД по трубопроводу высокого давления топливо достигает рампы (аккумулятора высокого давления). Если топливо забирается из рампы для процесса впрыска, давление в рампе поддерживается почти постоянным.

Чтобы система управления двигателем могла точно определить дозу впрыска в зависимости от фактического давления в рампе, в ней устанавливается датчик давления. В условиях сервиса датчик давления нельзя снимать с топливной рампы. При неисправном датчике давления необходимо менять рампу вместе с датчиком.

Топливопроводы имеют одинаковую длину и соединяют ТНВД с рампой и рампу с отдельными форсунками. Радиусы изгиба точно согласованы с системой, и их не следует изменять. После снятия одного или нескольких топливопроводов, его (их) следует обязательно заменить. Причина: вследствие деформации штуцеров старых топливопроводов при повторной их затяжке может возникнуть неплотность.

Форсунки common rail

В зависимости от варианта ДВС находят применение форсунки различного конструктивного исполнения. Базовая конструкция, а также работа, тем не менее, в значительной степени одинакова.

A Топливная форсунка. B Топливная форсунка. C Головка форсунки. D Гидравлическая сервосистема. E Распылитель форсунки. 1 Разъем для PCM. 2 Пьезоэлектрическое исполнительное устройство. 3 Штуцер топливопровода. 4 Уплотнительное кольцо камеры сгорания. 5 Код стандарта выбросов. 6 Подсоединение возврата топлива. 7 Фиксатор. 8 Соединитель возврата топлива. 9 Уплотнительное кольцо круглого сечения. 10 Крепежный зажим соединителя. 11 Пластмассовая втулка.

Заданное PCM начало впрыска и доза впрыска осуществляется форсунками с пьезоэлектрическим управлением. В зависимости от оборотов коленвала и загрузки ДВС, с PCM на форсунки подается открывающее напряжение около 70 В. Пьезоэффект позволяет увеличить напряжение в пьезоэлементе до примерно 140 В.

При любом режиме работы ДВС форсунки впрыскивают в камеры сгорания требуемую дозу на рабочий такт. Кратчайшее время переключения (около 200 мкс) обеспечивает быструю реакцию на изменение рабочего режима. Вследствие этого количество впрыскиваемого топлива дозируется очень точно.

Форсунки состоят из трех конструктивных групп: головка форсунки, содержащая, в том числе, пьезоэлектрическое исполнительное устройство, гидравлическая сервосистема и распылитель. Ремонт форсунок коммон рейл с пьезоэлементами не предусмотрен.

Форсунки не должны разбираться, так как это ведет к выходу их из строя. При работающем ДВС ни в коем случае нельзя вынимать из форсунки штекер комплекта проводов. При прерывании тока пьезоэлектрическое исполнительное устройство остается в затянувшейся фазе зарядки еще некоторое время, т.е. распылители по-прежнему открыты. Эффект: длительный впрыск и повреждение двигателя! При техническом обслуживании заменяются уплотнительные кольца камеры сгорания.

Поступающее под высоким давлением из топливной рампы топливо через впуск высокого давления попадает в управляющую камеру и форкамеру распылителя.

Пьезоэлектрическое исполнительное устройство обесточено, и отверстие для возврата топлива закрыто грибом клапана под давлением пружины.

Гидравлическая сила, оказывающая в этом положении давление на иглу распылителя за счет высокого давления в управляющей камере через управляющий золотник, превышает гидравлическую силу, действующую на иглу распылителя, так как площадь управляющего золотника в управляющей камере больше площади иглы распылителя в форкамере распылителя. Игла распылителя форсунки закрыта (впрыск отсутствует).

Запитанное током от PCM пьезоэлектрическое исполнительное устройство удлиняется (фаза зарядки) и давит на поршень клапана. Гриб клапана открывает отверстие, связывающее управляющую камеру с возвратом топлива.

Вследствие этого происходит падение давления в управляющей камере, и гидравлическая сила, действующая на иглу распылителя, теперь превосходит силу, действующую на управляющий золотник в управляющей камере.

За счет этого игла распылителя перемещается вверх, форсунка открывается и через отверстия распылителя топливо подается в камеру сгорания. В заданный PCM момент времени пьезоэлектрическое исполнительное устройство деактивируется.

Поршень клапана смещается обратно вверх, и гриб клапана закрывает управляющую камеру. Как только давление в управляющей камере превысит давление в форкамере распылителя, игла распылителя закрывает отверстия распылителя, и впрыск завершается.

Топливный фильтр

Функция предпускового подогрева топлива функционирует через регулирующий клапан, управляемый биметаллическим элементом. Регулирование топливного потока осуществляется при температурах топлива между 15 и 45°C.

Температура топлива ниже 15°C: управляемый биметаллическим элементом регулирующий клапан полностью открыт; определенное количество возврата топлива от ТНВД через регулирующий клапан снова направляется напрямую к фильтру.

Температура топлива выше 45°C: управляемый биметаллическим элементом регулирующий клапан полностью закрыт; полный поток возвратного топлива течет в топливный бак мимо фильтра.

После замены фильтра с датчиком наличия воды, необходимо выполнить сброс параметров значения для датчика наличия воды с помощью диагностического прибора.

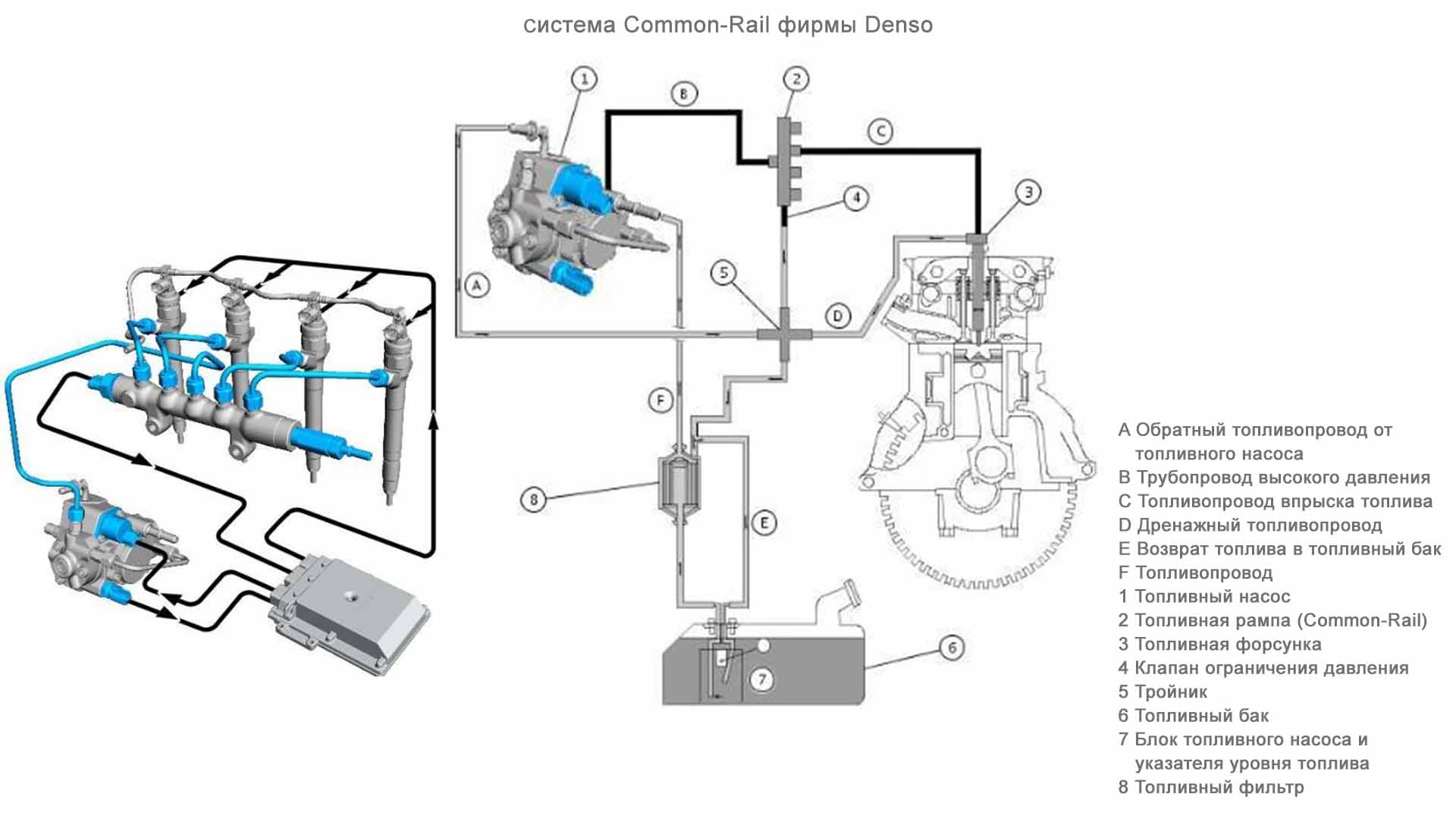

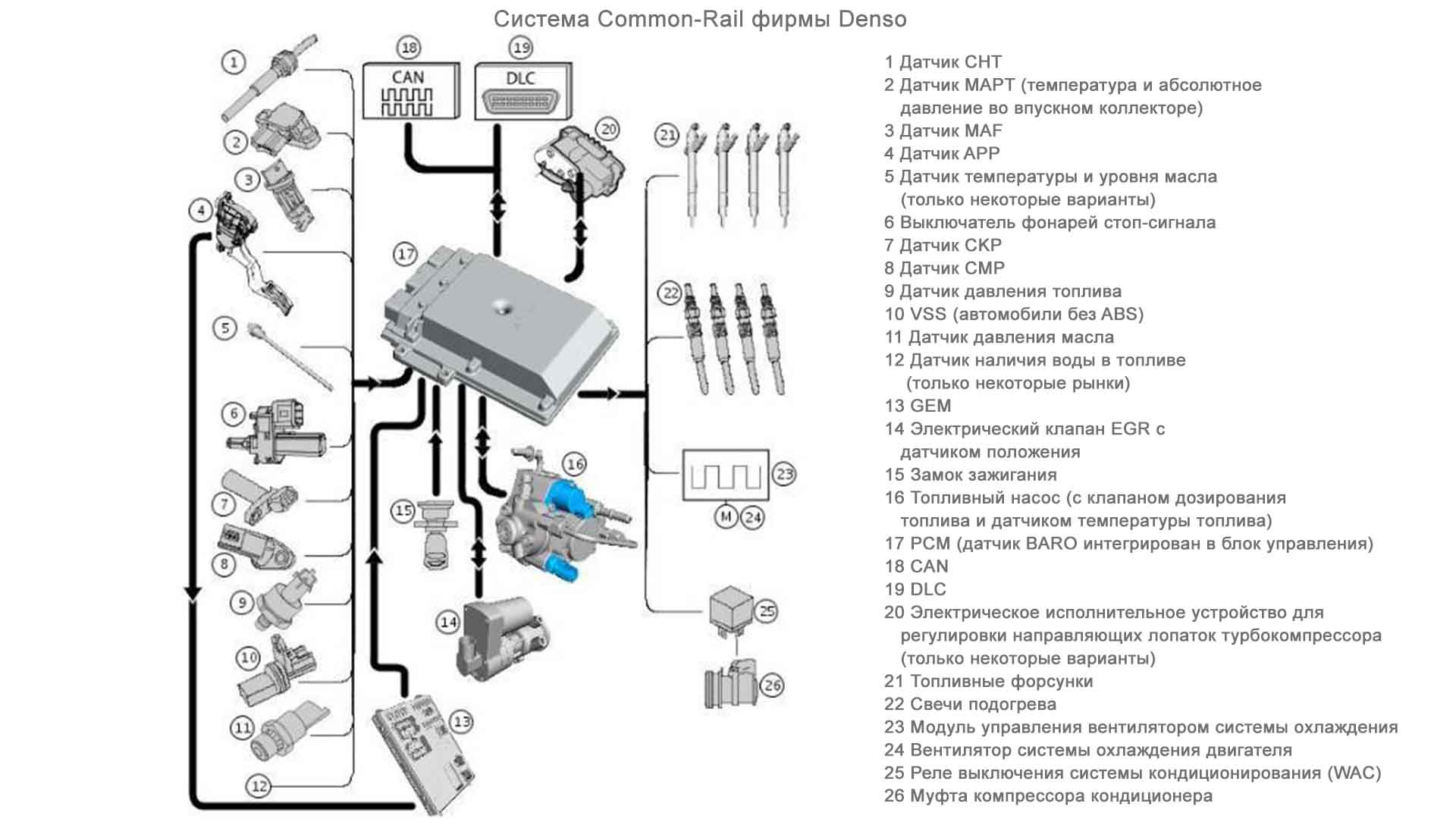

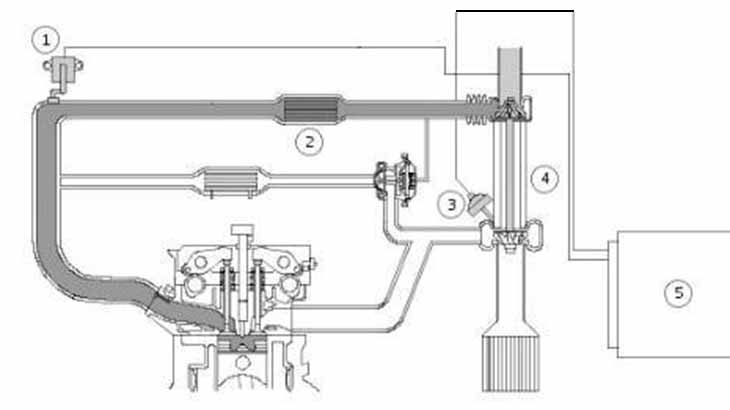

Система питания дизельного двигателя Common Rail Denso

ТНВД – это переходное устройство между системой низкого давления и системой высокого давления. Назначение ТНВД – постоянное снабжение достаточно уплотненным топливом на всех рабочих режимах и в течение всего срока службы автомобиля.

На рисунке показана схема топливной системы дизельного двигателя фирмы Denso. Подкачивающий насос засасывает топливо из топливного бака через впуск топлива. Через клапан-регулятор давления на входе настраивается давление внутренней полости насоса.

За счет этого обеспечивается достаточная смазка и охлаждение компонентов ТНВД. Избыток топлива через клапан-регулятор давления на входе направляется обратно в полость всасывания подкачивающего насоса.

Часть топлива от подкачивающего насоса передается к клапану дозирования топлива. Проходное сечение клапана дозирования определяет количество топлива, проходящего в камеры высокого давления.

Малое дросселирующее отверстие в перепускном дроссельном клапане служит для автоматического удаления воздуха из ТНВД. Вся система низкого давления настроена так, чтобы через перепускной дроссельный клапан определенное количество топлива перетекало обратно в бак – это поддерживает охлаждение ТНВД.

Для создания высокого давления служат всего две камеры высокого давления с соответствующими плунжерами. Привод плунжеров насоса осуществляется от кулачка эксцентрика, вращаемого приводным валом. ТНВД нагнетает постоянно системное высокое давление для рампы.

С помощью эксцентрикового кулачка вращательное движение приводного вала преобразуется в возвратно-поступательное движение. Кольцо эксцентрикового кулачка передает возвратно-поступательное движение на плунжеры насоса (фото ниже).

- A Плунжер насоса 1.

- B Плунжер насоса 2.

- C К топливной рампе.

- 1 Впускной клапан.

- 2 Выпускной клапан.

- 3 Кулачок эксцентрика.

- 4 Кольцо кулачка эксцентрика.

- 5 Клапан дозирования.

- 6 Приводной вал.

Плунжеры насоса расположены под углом 180 градусов. Вследствие этого при возвратно-поступательном движении перемещение плунжера А осуществляется точно в обратном порядке перемещению плунжера В.

Эксцентриковый кулачок сообщает движение «вверх»: плунжер А перемещается в направлении OT, при этом оказывает давление на топливо и подает его через выпускной клапан в рампу. Под давлением подачи впускной клапан прижимается к седлу.

Плунжер В под действием растягивающего усилия пружины перемещается в направлении UT. Вследствие высокого давления в рампе выпускной клапан прижимается к седлу. Внутреннее давление насоса открывает впускной клапан и топливо стекает в камеру высокого давления.

После замены ТНВД или клапана дозирования необходимо выполнить адаптацию топливного насоса с помощью диагностического прибора.

Эксцентриковый кулачок сообщает движение «вверх»: плунжер А перемещается в направлении OT, при этом оказывает давление на топливо и подает его через выпускной клапан в рампу. Под давлением подачи впускной клапан прижимается к седлу.

Плунжер В под действием растягивающего усилия пружины перемещается в направлении UT. Вследствие высокого давления в рампе выпускной клапан прижимается к седлу. Внутреннее давление насоса открывает впускной клапан и топливо стекает в камеру высокого давления.

Топливная рампа и топливопроводы высокого давления

Топливная рампа выполняет следующие задачи: накапливает топливо под высоким давлением и минимизирует колебания давления.

Вследствие рабочих перемещений в камерах высокого давления ТНВД, а также открывания и закрывания электромагнитных клапанов в форсунках, возникают колебания давления в системе высокого давления.

Поэтому, рампа сконструирована так, чтобы, с одной стороны, обеспечить достаточный объем, благодаря которому свести колебания давления к минимуму, с другой стороны, объем рампы достаточно мал, чтобы можно было по возможности в кратчайший срок создать давление, необходимое для быстрого пуска.

Подаваемое ТНВД топливо по трубопроводу достигает аккумулятора высокого давления. Через четыре топливопровода, имеющих одинаковую длину, топливо попадает к отдельным форсункам. Если топливо забирается из рампы для процесса впрыска, давление в рампе поддерживается почти постоянным.

В случае неисправности, датчик давления нельзя заменять отдельно. В случае неисправности необходимо всегда заменять рампу полностью.

Топливопроводы соединяют ТНВД с рампой и рампу с отдельными форсунками. Радиусы изгиба топливопроводов точно согласованы с системой, и их не следует изменять.

После снятия одного или нескольких топливопроводов, его (их) следует обязательно заменить. Причина: вследствие деформации штуцеров старых топливопроводов при повторной их затяжке может возникнуть не плотность.

Клапан ограничения давления функционирует как одноходовой клапан. Это означает, что после однократного срабатывания он становится негерметичным и должен быть заменен.

Клапан ограничения давления не может заменяться отдельно. В случае неисправности, рампа должна заменяться полностью. Частая причина срабатывания клапана ограничения давления – это неисправный клапан дозирования топлива.

Срабатывание клапана ограничения давления регистрируется PCM, после чего записывается соответствующий DTC и активируется MIL (контрольная лампа неправильного функционирования систем снижения токсичности выбросов).

Форсунки common rail Denso

С помощью форсунок устанавливается начало впрыска и количество впрыскиваемого топлива. Чтобы добиться оптимального начала впрыска и точной дозы впрыска, устанавливаются специальные форсунки с гидравлической серво системой и электрическим управляющим устройством (электромагнитным клапаном).

Управление форсунками осуществляется непосредственно PCM. PCM определяет количество впрыскиваемого топлива и опережение впрыска. Функциональные блоки, из которых состоят форсунки: распылитель, гидравлическая сервосистема, и электромагнитный клапан.

Примечание: Повторное использование уплотнительных колец камеры сгорания не допускается. Подробное описание порядка надлежащей установки форсунок можно найти в текущей литературе по обслуживанию.

Влияние неисправностей форсунки (форсунок) (механические дефекты): повышенный выброс черного дыма; потеря герметичности форсунки; усиление детонационных стуков вследствие закоксовывания игл распылителей; не ровная работа ДВС в режиме холостого хода.

Прописка форсунок common rail Denso

На рисунке ниже показана форсунка (вид сверху). После замены одной или нескольких форсунок необходимо выполнить следующие сервисные функции с помощью диагностического прибора: ввод поправочных коэффициентов форсунок и настройка опережения впрыска форсунок.

Внутри гидравлической серво-системы находятся разные дроссели с чрезвычайно маленьким диаметром, отвечающие технологическим допускам. Эти допуски на изготовление учитываются в поправочном коэффициенте, указанном на корпусе форсунки.

Чтобы обеспечить оптимальное дозирование, о замене форсунки необходимо сообщить PCM. Кроме того, форсунки должны конфигурироваться после опробования нового программного обеспечения PCM. Это осуществляется вводом 16-значного поправочного коэффициента в PCM с учетом соответствующего цилиндра.

Если поправочные коэффициенты не вводятся должным образом, могут появиться следующие признаки неисправностей: увеличенное выделение черного дыма; не ровная работа ДВС в режиме холостого хода; громкие шумы в процессе сгорания; двигатель не запускается.

Чтобы ДВС работал с возможно меньшим шумом, создаваемым в процессе сгорания, необходимо предварительно оптимально настроить опережение впрыска каждой форсунки. С помощью сервисной функции «Настройка опережения впрыска форсунок» регистрируется ускорение каждого цилиндра и при необходимости адаптируется опережение впрыска.

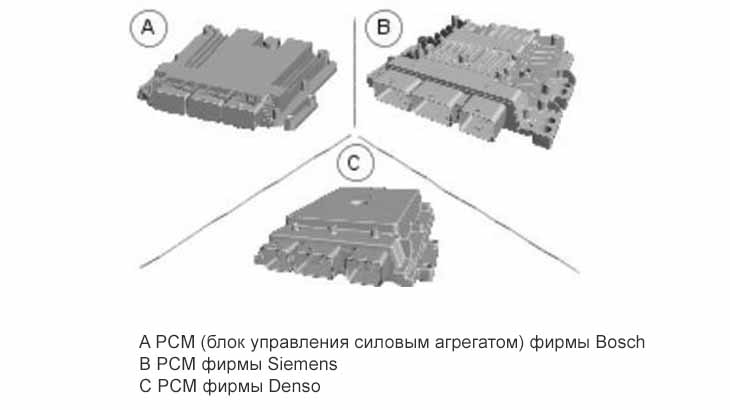

Common rail: принцип работы управления силовым агрегатом (РСМ)

PCM – это основа системы управления двигателем коммон рейл. Он получает электрические сигналы датчиков и задающих устройств, анализирует их и рассчитывает на их основе управляющие сигналы для исполнительных устройств.

Управляющая программа (программное обеспечение) хранится в памяти. Исполнение программы выполняется микропроцессором. Датчики и исполнительные устройства составляют интерфейс между автомобилем и PCM как устройством обработки данных.

Датчики, исполнительные устройства и электропитание подключаются через три четырех-контактных штекерных соединения на PCM.

Аналоговые входные сигналы

Аналоговые входные сигналы могут принимать любое значение напряжения внутри некоторого диапазона. Примеры аналоговых входных сигналов:

- IAT (температура воздуха на впуске);

- MAP (абсолютное давление во впускном коллекторе);

- ECT (температура охлаждающей жидкости двигателя).

Так как микропроцессор PCM может работать только с цифровыми сигналами, аналоговые входные сигналы необходимо сначала преобразовать. Это выполняет внутренний аналого-цифровой преобразователь (A/D-преобразователь) PCM. Входные сигналы датчиков могут иметь различную форму.

Индуктивные входные сигналы

Индуктивные входные сигналы – это импульсные сигналы, передающие информацию о частоте вращения или опорном сигнале. Пример индуктивного входного сигнала:

- CKP (положение коленчатого вала).

Индуктивный сигнал обрабатывается внутренней схемной частью PCM. При этом импульсы помех подавляются и сигналы импульсной формы преобразуются в цифровые прямоугольные сигналы.

Индуктивная регистрация частоты вращения ДВС находит все меньшее применение в современных системах управления дизельными двигателями. Все большую популярность приобретает регистрация частоты вращения коленчатого вала с помощью датчиков Холла.

Цифровые входные сигналы

Цифровые входные сигналы имеют только два положения: EIN (вкл.) или AUS (выкл.)

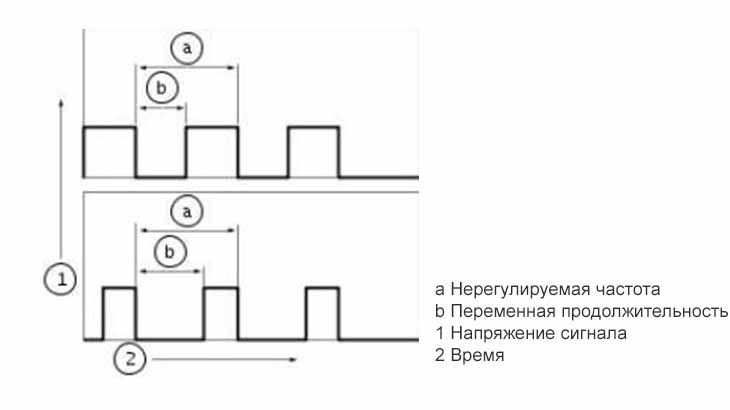

Пример цифровых входных сигналов: CMP (положение распределительного вала); CKP (положение коленчатого вала); сигнал PWM (широтно-импульсная модуляция) датчика APP (датчик положения педали акселератора). Эти сигналы могут непосредственно обрабатываться микропроцессором.

Выходные сигналы

Микропроцессор передает выходные сигналы через определенные выходные каскады на исполнительное устройство. Выходные сигналы для исполнительных устройств могут иметь различную форму.

Коммутационные сигналы включают и выключают исполнительное устройство, например, муфту кондиционера. Сигналы PWM – это сигналы прямоугольной формы с постоянной частотой, но с переменным временем включения.

С помощью этих сигналов можно, например, электропневматические преобразователи (например, электромагнитный клапан управления давлением наддува) или серводвигатели (например, электрический клапан EGR (рециркуляция отработавших газов)) настроить в любое положение.

Скважность импульсов (продолжительность времени включения к продолжительности времени выключения) устанавливает управляющий ток к исполнительному устройству.

При этом имеет решающее значение, управляется ли исполнительное устройство подачей тактовых импульсов массы или плюса.

- Подача тактовых импульсов-плюс: длительное время включения = высокий управляющий ток, короткое время включения = низкий управляющий ток.

- Подача тактовых импульсов-масса: При этом к исполнительному устройству постоянно подводится напряжение включения. Ток в цепи управления получается из времени переключения на массу: короткое время включения на массу = низкий управляющий ток, длительное время включения на массу = высокий управляющий ток.

Мощные компоненты для непосредственного управления исполнительными устройствами так интегрированы в PCM, что обеспечивается очень хороший отвод тепла к корпусу.

При диагностике датчиков с помощью интегрированной диагностики проверяется, достаточно ли электропитание датчиков и находится ли сигнал в допустимом диапазоне. Кроме того, с помощью управляющей программы в PCM проверяется, находится ли сигнал датчика в допустимом диапазоне.

Системы, работающие с замкнутой цепью управления (например, система EGR), дополнительно диагностируются на отклонение от заданного диапазона регулирования.

Цепь сигнала считается неисправной, если имеется ошибка предварительно определенного времени. Неисправность вместе с условиями, при которых она возникла, (например, ECT, частота вращения коленчатого вала и т.д.) записывается в память неисправностей PCM.

Для большей части неисправностей реализовано распознавание Wieder-Intakt (снова исправен). Для этого цепь сигнала должна в течение заданного времени распознаваться как исправная.

Если сигнал отклоняется от допустимого заданного значения, PCM переключается на заданное значение. Этот метод применяется, например, со следующими входными сигналами:

- ECT, IAT;

- MAP, BARO (Барометрический);

- MAF (массовый расход воздуха).

Для некоторых функций вождения с повышенным приоритетом (например, датчик APP) имеются резервные функции, которые делают возможным, например, продолжение поездки до ближайшей специализированной мастерской.

PCM выполняет самопроверку для обеспечения правильности работы. Отказы аппаратного или программного обеспечения PCM выводятся на индикатор в виде DTC (код неисправности). Для этого имеются различные виды контроля.

При контроле опорного напряжения так называемые компараторы (приборы для сравнительного измерения) сравнивают отдельные, запрограммированные в PCM опорные напряжения для соответствующих датчиков, находятся ли они в допустимых пределах. Если установленное опорное напряжение опускается ниже установленной предельной величины, это ведет к записи неисправности и выключению ДВС.

Контроль EPROM (стираемое программируемое постоянное запоминающее устройство). В EPROM хранятся данные настройки двигателя, а также условия, при которых возникали неисправности.

Условия, при которых возникла неисправность, составляют часть EOBD (Европейская система бортовой диагностики). Записи неисправностей распознаются и отображаются соответствующим кодом неисправности.

Система управления холостым ходом

Расход топлива на холостом ходу зависит главным образом от частоты вращения и коэффициента полезного действия двигателя. Преимуществом является более низкая частота вращения в режиме холостого хода, поскольку холостой ход на дорогах с плотным движением имеет большое значение (минимизация расхода топлива).

При этом холостой ход все же должен быть отрегулирован так, чтобы частота вращения при любых условиях (например, при включенном кондиционере, нагруженной бортовой сети и т.п.) не опускалась слишком низко, когда двигатель работает неровно или даже глохнет.

Чтобы отрегулировать холостой ход, регулятор холостого хода изменяет количество впрыскиваемого топлива до тех пор, пока измеренная частота вращения коленчатого вала не станет равна предписанной частоте. При этом заданная частота вращения, а также характеристика регулирования зависят от CHT/ECT. Прочие определяющие параметры:

- скорость автомобиля (система управления частотой вращения);

- управление генератором (система Smart-Charge) – может повышать частоту вращения на холостом ходу;

- система круиз-контроля.

Расчет дозирования топлива

В дизельных двигателях дроссельная заслонка, как правило, отсутствует, поэтому они всегда работают при избыточном количестве воздуха в цилиндрах.

Крутящий момент и, соответственно, мощность двигателя изменяются исключительно за счет изменения количества впрыскиваемого топлива. При расчете дозирования топлива используются две разные стратегии: пуск двигателя и работа двигателя.

При пуске доза впрыска зависит от температуры охлаждающей жидкости или температуры головки блока цилиндров и частоты вращения коленчатого вала.

Впрыск топлива при пуске происходит с момента включения зажигания до достижения коленчатым валом определенной минимальной частоты вращения. Водитель не оказывает никакого влияния на дозу впрыскиваемого топлива при пуске.

В нормальном режиме движения доза впрыска рассчитывается по следующим основным параметрам: APP (положение педали акселератора) и частоте вращения коленчатого вала.

Дополнительно на расчет дозы впрыска оказывают влияние и другие параметры (корректирующие параметры), например, температура двигателя и давление наддува.

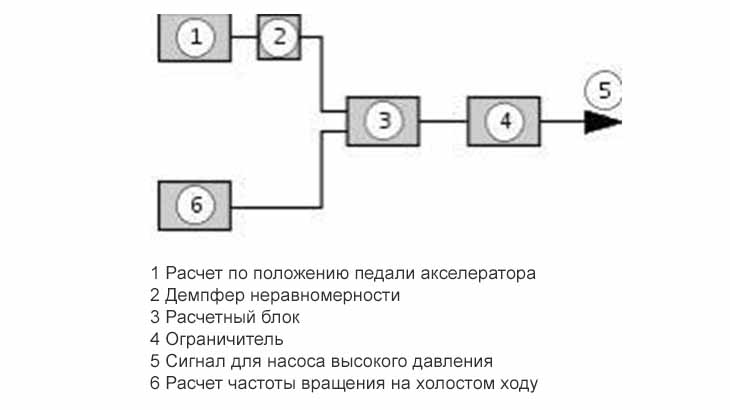

При работе ДВС дозирование топлива базируется на одном из расчетов, выполняемых PCM: расчет частоты вращения на холостом ходу; расчет по положению педали акселератора. Оба расчетных процесса всегда выполняются параллельно и независимо друг от друга.

Полученные исходя из частоты вращения и положения педали акселератора соответствующие расчетные значения сравниваются расчетным блоком друг с другом.

Затем расчетный блок решает, какое из полученных значений использовать в качестве выходного сигнала для форсунки. При этом расчетный блок всегда выбирает большее значение дозы впрыска.

Расчет дозирования топлива при включенном круиз-контроле

Пример: Автомобиль движется на 5-й передаче при 2500 1/мин со скоростью 100 км/ч (62 миль/ч). Далее при этих условиях включается система круиз-контроля.

При названных ранее факторах необходимое для поддержания заданной скорости количество впрыскиваемого топлива полностью основывается на расчете для частоты вращения холостого хода.

Это означает, что скорость движения при этом поддерживается через систему управления холостым ходом. При изменении нагрузки (например, при преодолении подъема) система обеспечивает поддержание соответствующей скорости движения.

При соответствующем нажатии педали акселератора более высокий приоритет снова имеет расчет для положения педали. Расчет для холостого хода утрачивает свою первоначальную функцию до очередного включения системы круиз-контроля.

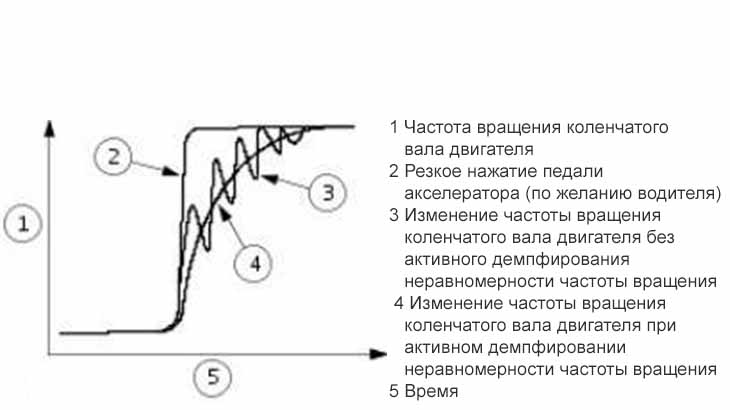

Демпфер неравномерности

Между расчетом по положению педали акселератора и расчетным блоком имеется так называемый программный фильтр. В результате резкого нажатия или отпускания педали акселератора возникает большое изменение заданной величины для дозы впрыска, а также для выдаваемого крутящего момента.

В результате такого резкого изменения нагрузки в упругой подвеске возбуждаются неприятные вибрации (колебания частоты вращения). Благодаря демпферу неравномерности частоты вращения эти колебания уменьшаются следующим образом: при росте частоты вращения коленчатого вала топлива впрыскивается сравнительно меньше, а при падении частоты вращения – сравнительно больше.

Кроме того, программный фильтр препятствует резкому падению частоты вращения при переключении передач.

Система регулирования равномерности вращения (баланс мощности цилиндров)

Помимо описанных выше колебаний внешней нагрузки имеются и внутренние колебания нагрузки, обусловленные неодинаковостью качества сгорания и трения, которую следует выравнивать. Они меняются незначительно, но влияют на общий срок службы двигателя.

Помимо этого отдельные цилиндры развивают одинаковую мощность в течение лишь части своего срока службы. Это вызвано механическими допусками и изменениями на протяжении срока службы ДВС. Следствием этого является неравномерное вращение коленчатого вала особенно при работе ДВС в режиме холостого хода.

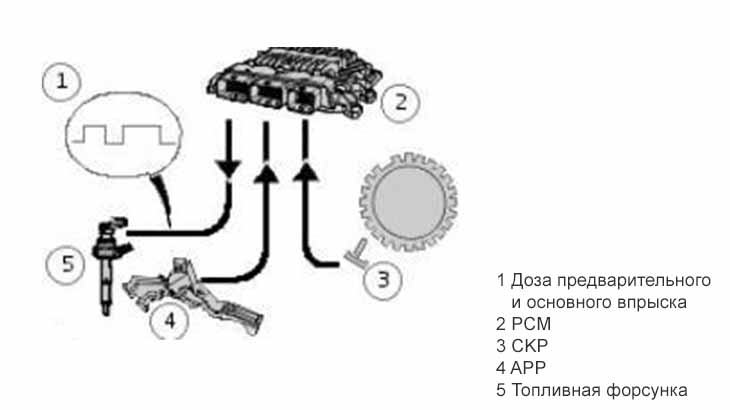

Система Common Rail определяет с помощью датчика CKP ускорение коленчатого вала после воспламенения в каждом цилиндре и сравнивает полученные значения. На основании различий в частоте вращения количество впрыскиваемого топлива для каждого цилиндра настраивается индивидуально так, чтобы все цилиндры, по возможности, внесли одинаковый вклад в создание выходного крутящего момента.

Внешнее воздействие на подачу топлива

При внешнем воздействии на количество впрыскиваемого топлива оказывает влияние другой блок управления (например, блок контроля тягового усилия).

Он сообщает PCM нужно ли изменить крутящий момент двигателя и на сколько его изменить, а вместе с этим определяет и дозу впрыска.

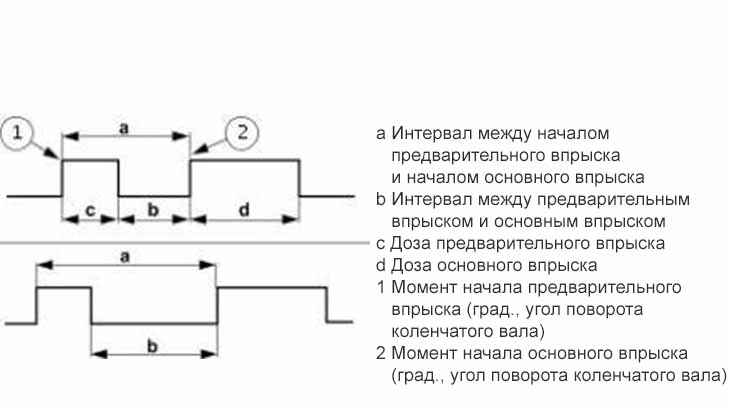

Регулирование впрыска топлива

Предварительный впрыск топлива производит предварительное кондиционирование камеры сгорания и наряду с этим дает следующие эффекты: давление сжатия благодаря предварительной реакции или частичному сгоранию плавно возрастает, вследствие чего задержка воспламенения основного впрыска укорачивается, и уменьшается повышение давления сгорания (мягкое сгорание). Эти эффекты уменьшают шум в процессе сгорания и выбросы NOX (оксиды азота).

В системах впрыска Common-Rail в камеру сгорания перед основным впрыском топлива впрыскивается небольшая доза предварительного впрыска. PCM рассчитывает общую дозу впрыска и начало впрыска.

При этом выбор момента начала предварительного и основного впрыска варьирует. Это означает, что время начала и продолжительность предварительного и основного впрыска может оптимизироваться в зависимости от условий эксплуатации.

Таким образом минимизируются шумообразование и токсичность отработавших газов. Примечание: Для некоторых систем в зависимости от частоты вращения/нагрузки выполняется до двух предварительных впрысков топлива.

Второй предварительный впрыск ведет к дальнейшему снижению шумообразования и токсичности отработавших газов.

Регулирование давления топлива

Система впрыска Common-Rail при управлении двигателем способна оптимизировать давление топлива для любого режима нагрузки.

В зависимости от системы регулирование давления топлива осуществляют следующие компоненты:

- Cистема впрыска Common-Rail фирмы Bosch с «управляемыми электромагнитным клапаном» форсунками: датчик давления топлива и клапан дозирования топлива.

- Cистема впрыска Common-Rail фирмы Bosch с «управляемыми пьезоэлектрическими» форсунками: датчик давления топлива, клапан дозирования топлива и регулятор давления топлива.

- Система впрыска Common-Rail фирмы Siemens: датчик давления топлива, клапан дозирования топлива и регулятор давления топлива.

- Система впрыска Common-Rail фирмы Denso: датчик давления топлива и клапан дозирования топлива.

Топливо под давлением прокачивается через камеры высокого давления ТНВД и подается в рампу. При этом подача топлива и, соответственно, давление регулируется клапаном дозирования, проходное сечение которого изменяется соответствующим образом.

Давление топлива регулируется таким образом, чтобы оно было оптимальным для любого рабочего режима. Во-первых, при этом снижается шумовыделение при сгорании топлива.

Во-вторых, система управления может выполнять дозирование очень точно, что оказывает положительное влияние на снижение токсичности отработавших газов и расход топлива. Датчик давления постоянно информирует PCM о фактическом давлении топлива.

В некоторых системах давление топлива дополнительно регулируется регулятором давления топлива. За счет этого давление топлива может еще быстрее приспосабливаться к меняющимся условиям эксплуатации. Давление топлива в рампе зависит от частоты вращения коленчатого вала и нагрузки ДВС.

Выключение двигателя

Исходя из принципа работы дизельного двигателя его выключение может осуществляться только путем прекращения подачи топлива.

В электронной системе управления двигателем это осуществляется путем ввода с PCM дозы впрыска топлива = 0. При этом форсунки больше не активируются и ДВС выключается.

После выключения ДВС происходит падение давления за счет калиброванных утечек в ТНВД и форсунках. По соображениям безопасности необходимо, тем не менее, выждать некоторое время, прежде чем можно будет открыть систему высокого давления.

Система EGR

При использовании турбокомпрессоров вместе с крутящим моментом и мощностью растет также температура в камере сгорания двигателя.

Это приводит к росту содержания NOX в отработавших газах. Чтобы удерживать долю NOX в отработавших газах в допустимых пределах, все большее значение приобретает система EGR.

- Датчик MAF.

- PCM.

- Окислительный катализатор.

- Турбокомпрессор.

- Серводвигатель клапана EGR.

- Датчик положения (интегрирован в серводвигатель).

- Охладитель наддувочного воздуха.

- Охладитель EGR.

- Заслонка впускного коллектора.

Рециркуляция отработавших газов при частичной нагрузке осуществляется путем подмешивания отработавших газов к воздуху, поступающему в цилиндры. Вследствие этого уменьшается концентрация кислорода в воздухе, поступающем в цилиндры.

Кроме того, отработавшие газы имеют более высокую, по сравнению с воздухом, удельную теплоемкость. Содержащаяся в рециркулируемых отработавших газах вода дополнительно понижает температуру сгорания.

Благодаря этим факторам падает доля NOX и, наряду с этим, уменьшается количество отработавших газов, выбрасываемых в атмосферу. Количество отработавших газов, направляемое на рециркуляцию, точно определяется PCM.

Чрезмерная доля EGR вследствие недостатка воздуха приводит к росту выбросов сажи, CO (окись углерода) и HC (углеводород). Кроме того, сгорание из-за недостатка O2 (кислород) становится нестабильным. Современные системы EGR содержат следующие компоненты: датчик MAF, управляемый серводвигателем клапан EGR с интегрированным датчиком положения.

Серводвигатель само настраивается от PCM при необходимости. Проходное сечение датчика EGR зависит от управляющего тока PCM (PWM). Рециркулирующие при открытии клапана EGR отработавшие газы оказывают непосредственное влияние на значение, измеряемое датчиком MAF.

Уменьшение массы воздуха, измеряемой датчиком MAF в процессе рециркуляции, соответствует количеству рециркулируемых отработавших газов. Если количество рециркулируемых отработавших газов становится слишком большим, масса всасываемого воздуха уменьшается до определенного предельного значения. В ответ на это PCM уменьшает долю рециркулируемых отработавших газов. Благодаря этому образуется замкнутая цепь управления.

С учетом постоянно ужесточающийся стандартов на выбросы токсичных продуктов сгорания управление EGR самостоятельно достигает граничных значений с помощью датчика MAF.

Датчик положения в блоке серводвигателя для датчика EGR выдает PCM дополнительный сигнал для расчета доли EGR. Этот сигнал позволяет также компенсировать легкие загрязнения в седле клапана EGR. Благодаря этому обеспечивается точная доля EGR, близкая к границе устойчивой работы.

Заслонка впускного коллектора

Еще одним шагом к минимизации NOX является дросселирование всасываемого воздуха с помощью заслонки впускного коллектора. Пониженное давление за заслонкой создается путем частичного закрытия заслонки впускного коллектора.

Дросселирование всасываемого воздуха поддерживается только для некоторых вариантов.

Это пониженное давление способствует более эффективному поступлению отработавших газов через клапан EGR в двигатель, а также более эффективному дозированию доли EGR.

Отказы в системе EGR, как правило, никак не ощущаются водителями. Можно отметить лишь громкие шумы в процессе сгорания на холостом ходу.

Тем не менее, если клапан EGR застрял в открытом положении или PCM производит чрезмерное дозирование, могут появиться следующие признаки неисправности:

- неравномерная работа двигателя;

- падение мощности двигателя;

- повышенный выброс черного дыма.

Управление EGR функционирует как автономная система. При этом контролируется взаимодействие отдельных компонентов. Отказы ведут к повышенной токсичности отработавших газов, превышающей предельные значения EOBD. Кроме того серьезные неисправности ведут к выключению системы EGR.

Так как это система, отвечающая за снижение токсичности выбросов, об отказах сообщает MIL (контрольная лампа неправильного функционирования систем снижения токсичности выбросов).

Регулирование давления наддува

На рисунке показана система давления наддува с турбокомпрессором, имеющим переменную геометрию турбины и управление с электромагнитным клапаном.

- Электромагнитный клапан регулирования давления наддува.

- Датчик MAP.

- Датчик IAT.

- Охладитель наддувочного воздуха (не на всех вариантах).

- Диафрагменный блок управления сопловым аппаратом турбины.

- Турбокомпрессор.

- PCM.

- Вакуумный насос.

У турбокомпрессора с регулируемым сопловым аппаратом давление наддува регулируется установкой направляющих лопаток. Благодаря этому можно получить оптимальное давление наддува для любого рабочего режима.

Фактическое значение давления наддува замеряется датчиком MAP. При этом заданное значение зависит от частоты вращения коленчатого вала и дозы впрыска, а также от корректирующих параметров IAT и BARO.

На рисунке показана система давления наддува с турбокомпрессором, имеющим переменную геометрию турбины и электрическое исполнительное устройство регулировки направляющих лопаток.

- Датчик T-MAP (температура и абсолютное давление во впускном коллекторе).

- Охладитель наддувочного воздуха (не на всех вариантах).

- Электрическое исполнительное устройство регулировки направляющих лопаток турбокомпрессора.

- Турбокомпрессор.

- PCM.

При различии в значениях направляющие лопатки турбины поворачиваются с помощью электромагнитного клапана давления наддува и, соответственно, электрического исполнительного устройства.

При отказе системы управления наддувом мощность двигателя уменьшается за счет дозирования топлива. У турбокомпрессора с заслонкой (здесь не показана) сигнал MAP служит предохранителем, если заслонка при достижении определенного давления не открывается. В этом случае мощность двигателя также уменьшается.

Неисправность регулирования давления наддува ведет к падению мощности ДВС. Неисправность регулирования давления наддува распознается датчиком MAP. Если отклонение фактического давления наддува от заданного превышает допустимое значение, PCM активирует аварийный режим.

В этом аварийном режиме допускается лишь ограниченная доза впрыска. Таким образом предотвращаются повреждения ДВС из-за возможного избыточного давления наддува.

Контроль системы питания дизельного ДВС (общая информация)

Система EOBD не требует дополнительных датчиков или исполнительных устройств, чтобы по отдельности измерить содержание токсичных веществ в отработавших газах.

Система EOBD интегрирована в программное обеспечение PCM и использует имеющиеся датчики и исполнительные устройства системы управления ДВС.

Во время движения с помощью датчиков, исполнительных устройств и специального программного обеспечения происходит постоянная проверка систем и узлов, отвечающих за снижение токсичности выбросов. Проверка систем и узлов, отвечающих за снижение токсичности выбросов, выполняется так называемыми системами контроля.

С внедрением EOBD начиная с 01.01.2004 для европейских дизельных двигателей предусмотрены следующие системы контроля компонентов, отвечающих за снижение токсичности выбросов (Comprehensive Component Monitors = CCM):

- контроль системы EGR;

- контроль давления наддува;

- контроль давления топлива.

Система контроля компонентов, отвечающих за снижение токсичности выбросов (CCM)

Система контроля компонентов, отвечающих за снижение токсичности выбросов (CCM), постоянно проверяет при работающем ДВС, работают ли датчики и исполнительные устройства, отвечающие за снижение токсичности выбросов, в диапазоне специальных допусков.

Если датчик или исполнительное устройство находится вне диапазона допусков, это распознается системой контроля, и в память заносится код неисправности.

Работа системы EGR контролируется для определения неисправностей, которые могут привести к повышенной токсичности выбросов и превышению пороговых значений EOBD.

Эта система контроля разработана, чтобы, в частности, можно было проверить характеристику потока системы EGR.

Контроль давления наддува: регулирование давления наддува функционирует через электромагнитный клапан регулирования давления наддува и датчик MAP в замкнутой цепи управления. Давление наддува постоянно проверяется по датчику MAP.

Контроль давления топлива: регулирование давления топлива функционирует через клапан дозирования или регулятор давления топлива (только некоторые системы). Обратная связь по фактическому давлению осуществляется через датчик давления топлива.

MIL предупреждает водителя о том, что системой EOBD обнаружена неисправность отвечающих за снижение токсичности выбросов компонентов или систем. Если определена неисправность, связанная со снижением токсичности выбросов, или эта неисправность подтверждена во время третьей поездки, то включается MIL.

При включении MIL в PCM составляется протокол неисправности. В протокол неисправности вносятся данные о типе неисправности и отсчете времени с момента включения MIL. Включением MIL обеспечивается своевременное распознавание неисправности. Можно заблаговременно выполнить ремонт и избежать высоких выбросов отработавших газов.

Однократно возникшая неисправность обозначается в базе данных неисправностей как предполагаемая неисправность (Pending Code) и заносится в запоминающее устройство. Если при следующей проверке неисправность не подтверждается, она стирается.

Тем не менее, если такая неисправность подтверждается во время третьего ездового цикла (Drive Cycle), предполагаемая неисправность автоматически превращается в подтвержденную неисправность (Continuous Code). При этом база данных неисправностей не изменяется. Она остается той же, что и при первом появлении неисправности.

MIL загорается только в том случае, если неисправность была сохранена как подтвержденная неисправность. Если ошибка не появилась во время трех ездовых циклов, MIL гаснет в четвертом ездовом цикле. Однако код неисправности остается в памяти.

Неисправность, которая больше не появляется, автоматически стирается из памяти после 40 циклов прогрева двигателя. Если во время поездки распознан сигнал неисправности, и соответствующий код неисправности сохранен, прекращаются все проверки, в которых этот сигнал используется в качестве опорной величины.

Благодаря этому предотвращается запись последующих ошибок. Коды неисправности могут считываться или стираться с помощью диагностического прибора.

Ездовой цикл (Drive Cycle) начинается пуском двигателя (двигатель холодный или теплый) и заканчивается выключением двигателя. В зависимости от сложности неисправности продолжительность контроля может быть различной: для контроля простой электрической неисправности достаточно менее пяти минут.

Для контроля системы (например, системы EGR), где, для полной проверки, в том числе, требуются разные условия эксплуатации, проверка может длиться до примерно 20 минут.

Цикл прогрева (Warm Up Cycle) начинается при пуске двигателя, причем температура охлаждающей жидкости должна составлять не менее 22°C, и заканчивается, как только температура охлаждающей жидкости превысит 70°C.

Заключение

Вы узнали, что такое система питания дизельного двигателя Common Rail, ее назначение, общее устройство, принцип работы и из каких компонентов она состоит. Автомобильные дизельные системы и методы их проверки постоянно совершенствуются и изменяются.

Диагностика и ремонт топливной системы дизельных двигателей коммон рейл подробно описаны в литературе для дилерских центров, но эта информация не всегда бывает в открытом доступе для всех желающих ее получить. В одной статье невозможно полностью рассказать об этих операциях.

В будущих заметках расскажу про основные методы диагностики при отказе работы дизельного двигателя и проверке исправности основных компонентов. Будет описана диагностика форсунок common rail поэтому, если эти темы Вам интересны – подписывайтесь на рассылку новых статей, чтобы ничего не пропустить.

С уважением, Олег!