Как работают топливные форсунки двигателя автомобиля, их устройство и методы технического обслуживания – химическая промывка и ультразвуковая чистка инжектора, будут подробно описаны в статье.

Форсунка топливной системы – один из важных компонентов, влияющих на параметры работы двигателя внутреннего сгорания, требует периодического обслуживания по ее очистке от отложений, возникающих на рабочих частях в процессе ее эксплуатации. Назначение форсунки – распылить топливо, превратив его в мелкодисперсную взвесь.

От качества образования топливно-воздушной смеси в камере сгорания зависит мощность, расход топлива и запуск двигателя. Поддержание форсунок в чистом состоянии продлевает срок их службы и увеличивает моторесурс двигателя.

Топливные форсунки: виды и устройство

Существуют несколько различных видов топливных форсунок (инжекторов), используемых в инжекторных двигателях внутреннего сгорания автомобилей, и методов их промывки.

В зависимости от топлива, используемого в автомобильном двигателе, типы форсунок классифицируются на:

- форсунки для бензинового двигателя;

- форсунки для дизельного двигателя.

Бензиновые инжекторы применяются в отличающихся друг от друга системах впрыска топлива, а дизельные инжекторы имеют разные физические методы управления впрыском топлива.

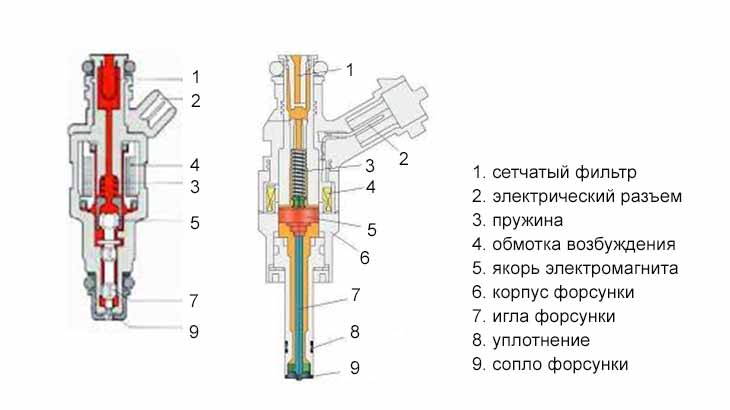

Устройство форсунки бензинового двигателя

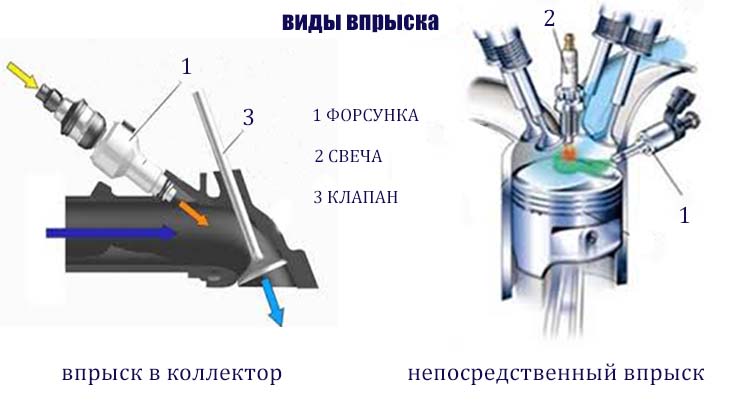

Современные топливные форсунки для бензинового двигателя бывают двух вариантов исполнения в зависимости от вида впрыска: форсунка впрыска топлива во впускной коллектор и впрыска в камеру сгорания (непосредственный впрыск).

Топливные инжекторы состоят из корпуса с топливными каналами, катушки и иглы клапана с якорем электромагнита. Управление количеством подачи топлива производится электромагнитным клапаном, на который подаются сигналы электронным блоком управления (ЭБУ) необходимой длительности.

Топливо под давлением подается в корпус инжектора через тонкое сито, и она либо закрыта (нет сигнала на входе), либо открыта (есть сигнал на входе).

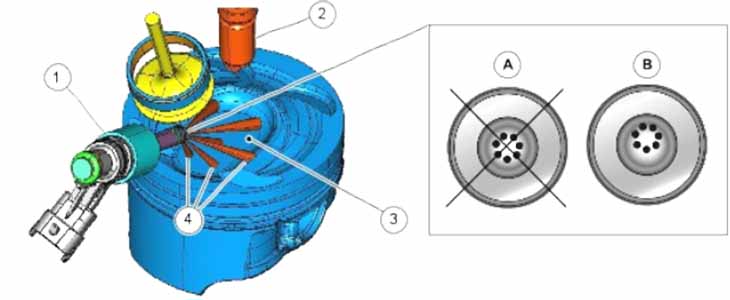

При непосредственном впрыске топлива сопло каждого инжектора оснащено несколькими выходными отверстиями. Такой впрыск называют многоструйным.

Преимущество многоструйного впрыска перед одноструйным: факел распыла в ДВС с непосредственным впрыском оптимальным образом адаптирован к камере сгорания по форме и углу расположения.

Распылитель топлива каждого инжектора оснащен шестью отверстиями. Каждая из шести струй индивидуально адаптирована к условиям камеры сгорания.

Центральное положение топливной форсунки обеспечивает более равномерное распределение и оптимальное приготовление смеси в камере сгорания.

При расположении форсунки под углом к вертикальной оси хода поршня сопло имеет семь выпускных отверстий. Впрыск осуществляется в камеру сгорания под точно вычисленным углом, поэтому выпускные отверстия на распылителях расположены эксцентрически.

Впрыскивание под точно определенным углом препятствует тому, чтобы бензин попадал в открытые впускные клапаны.

1. Топливная форсунка. 2. Свеча зажигания. 3. Выемка в днище поршня. 4. Струя впрыскиваемого топлива. A Центральное расположение выпускных отверстий. B Эксцентрическое расположение выпускных отверстий.

Кроме того, каждая из семи конических струй индивидуально адаптирована к условиям камеры сгорания. За счет этого создается структура струи, чья форма обеспечивает оптимальное приготовление горючей смеси в камере сгорания.

Существенным различием является более высокое давление и значительно более короткое время, имеющееся в распоряжении для впрыскивания бензина в камеру сгорания. Рисунок показывает сравнение впрыска во впускной коллектор и непосредственного впрыска бензина.

1. Впрыск во впускной коллектор. 2. Непосредственный впрыск бензина. 3. Количество впрыскиваемого топлива. 4. Полная нагрузка. 5. Холостой ход. 6. Время впрыскивания в миллисекундах.

В большинстве современных автомобилях с впрыском горючей смеси во впускной коллектор, давление составляет 3,8-4,0 бар, тогда как при непосредственном впрыске, изменяется от 20 до 120 бар в зависимости от нагрузки на двигатель.

Впрыск во впускной коллектор осуществляется за два оборота коленчатого вала. При частоте вращения коленчатого вала 6000 об/мин соответствует продолжительности впрыска около 20 мс.

Потребление топлива при непосредственном впрыске на холостых оборотах значительно ниже по отношению к впрыску на полной нагрузке, чем при впрыске во впускной коллектор (коэффициент 1:12). Продолжительность впрыска в режиме холостого хода составляет примерно 0,4 мс.

Устройство форсунки дизельного двигателя

В дизельных двигателях Common Reil устанавливают несколько типов топливных форсунок – это инжекторы с электромагнитными клапанами, пьезоэлектрические форсунки и насос-форсунки. О них я и расскажу подробнее.

С помощью инжекторов осуществляется управление началом впрыска и количеством впрыскиваемого топлива. Дизельные форсунки осуществляют впрыск топлива непосредственно в камеру сгорания двигателя.

Момент впрыска рассчитывается системой углового опережения в PCM (модуль управления силовым агрегатом). Основными входными параметрами для этого служат сигналы датчика CKP (положение коленчатого вала) и датчика CMP (положение распределительного вала).

Устройство форсунки с электромагнитным клапаном

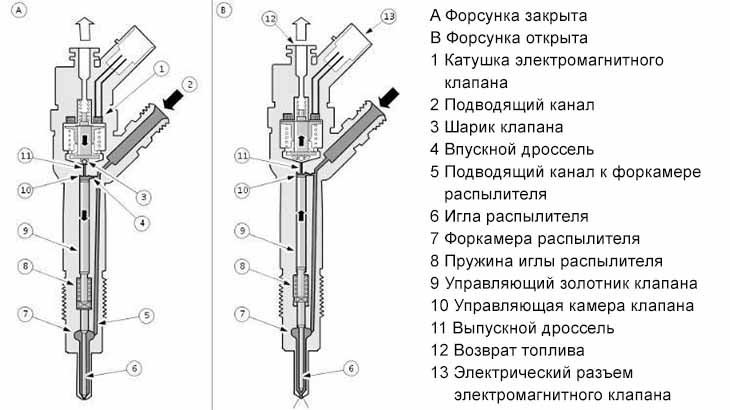

Форсунки в двигателе смонтированы в головке блока цилиндров и выступают внутрь по центру отдельных камер сгорания. Топливо под высоким давлением через канал направляется в форкамеру распылителя и одновременно через впускной дроссель в управляющую камеру клапана.

Управляющая камера клапана соединена с возвратом топлива через выпускной дроссель, который открывается электромагнитным клапаном. В закрытом состоянии (электромагнитный клапан обесточен) выпускной дроссель закрыт шариком клапана, поэтому топливо не может выйти из управляющей камеры клапана.

В этом положении в форкамере распылителя и в управляющей камере клапана устанавливается одинаковое давление (баланс давления). На иглу распылителя действует дополнительно усилие собственной пружины, поэтому игла распылителя остается закрытой (гидравлическое давление и усилие пружины иглы распылителя).

При активации электромагнитного клапана открывается выпускной дроссель. За счет этого возрастает давление в управляющей камере клапана, а также гидравлическое усилие, действующее на управляющий золотник клапана.

Как только гидравлическая сила в управляющей камере клапана станет меньше гидравлической силы в форкамере распылителя и пружины иглы распылителя, игла распылителя открывается. Топливо через отверстия распылителя впрыскивается в камеру сгорания.

Спустя заданное время, подача электропитания к электромагнитному клапану прерывается. После этого выпускной дроссель снова закрывается. С закрытием выпускного дросселя в управляющей камере клапана через впускной дроссель восстанавливается давление из топливной рампы.

Это повышенное давление с большим усилием воздействует на управляющий золотник клапана. Эта сила и сила упругости пружины иглы распылителя теперь превосходят силу в форкамере распылителя, и игла распылителя закрывается.

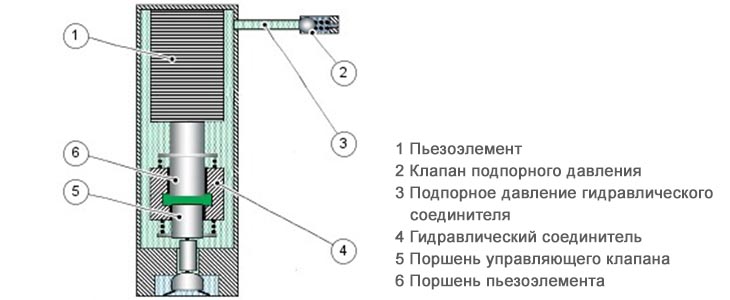

Устройство пьезоэлектрической форсунки

Открытие и закрытие форсунки выполняется с помощью пьезоэлемента, расположенного внутри инжектора. При пьезоэлектрическом управлении инжектор включается примерно в четыре раза быстрее, по сравнению с инжектором, управляемой электромагнитом. Такая конструкция инжекторов дает следующие преимущества:

- многоточечный впрыск с переменными началом впрыска и интервалами;

- позволяют подачу малых доз топлива для предварительного впрыска;

- низкий уровень шума (до 3 дБ);

- экономия расхода топлива (до 3%);

- уменьшения выброса отработавших газов (до 20%);

- повышение мощности двигателя (до 7%);

- улучшения плавности хода.

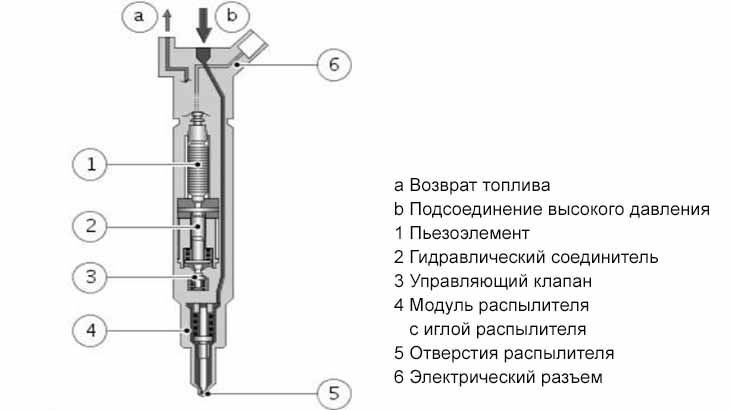

В пьезоэлектрических инжекторах происходит косвенное управление иглой распылителя, это означает, что открытие и закрытие иглы распылителя происходит через гидравлический контур. Гидравлический контур состоит из области низкого и высокого давления.

Управляющий клапан является переходом между областью высокого и низкого давления – дозы впрыскиваемого топлива зависят от длительности открытия клапана управления.

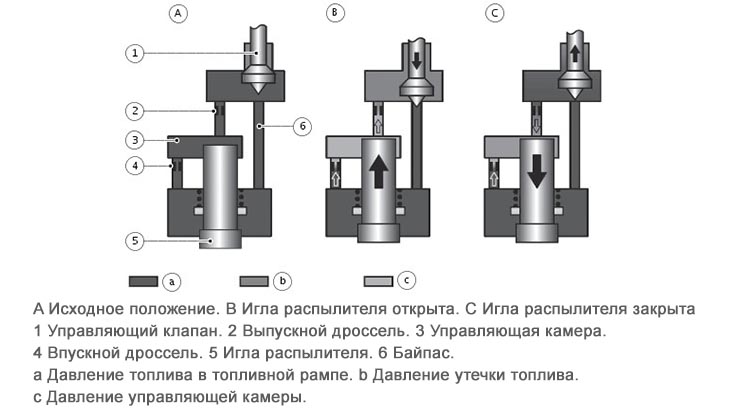

Если пьезоэлемент не активирован PCM, управляющий клапан находится в исходном положении. Это означает, что область высокого давления отделена от области низкого давления. На иглу распылителя действует давление топливной рампы плюс усилие пружины. Распылитель инжектора закрыт.

При активации пьезоэлемента открывается управляющий клапан и закрывается байпас. Давление в управляющей камере теперь не может быть сброшено в возврат топлива. Благодаря соотношению расходов выпускного и впускного дросселя давление в управляющей камере понижается.

Теперь давление топливной рампы на иглу закрытого распылителя превышает давление в управляющей камере и усилие пружины. Игла распылителя начинает подниматься, открывая доступ солярки к соплу, и начинается впрыск. Если PCM разряжает пьезоэлемент, управляющий клапан снова освобождает байпас топливу.

Через впускной и выпускной дроссели управляющая камера снова заполняется. Через байпас быстро повышается давление в управляющей камере. Как только давление управляющей камеры плюс усилие пружины снова станет выше, чем давление топливной рампы на иглу распылителя, игла распылителя закрывается и впрыск заканчивается.

Гидравлический соединитель выполняет следующие функции: преобразование и усиление хода пьезоэлемента, компенсация возможных зазоров, прекращение впрыска в случае размыкания электрических контактов инжектора (например, при обрыве кабеля в процессе впрыска).

По своим функциям гидравлический соединитель подобен гидравлическому толкателю. Подпорное давление топлива вокруг гидравлического соединителя составляет около 10 бар. Подпорный клапан расположен в дренажном топливопроводе.

Когда пьезоэлемент не активирован, давление в гидравлическом соединителе уравновешивается давлением его окружающей среды (около 10 бар). При активации пьезоэлемента поршень смещается вниз. За счет этого возрастает давление в гидравлическом соединителе.

При этом небольшой объем утечек стекает из гидравлического соединителя через зазор направляющей поршня в контур низкого давления. При повышении давления в гидравлическом соединителе поршень управляющего клапана перемещается вниз вдоль гидравлического буфера, и начинает впрыск.

По окончании процесса впрыска недостача в соединителе снова заполняется. Это происходит в обратном направлении через направляющий зазор поршня. Подпорное давление около 10 бар имеет важное значение для корректной работы инжектора при разных давлениях в топливной системе.

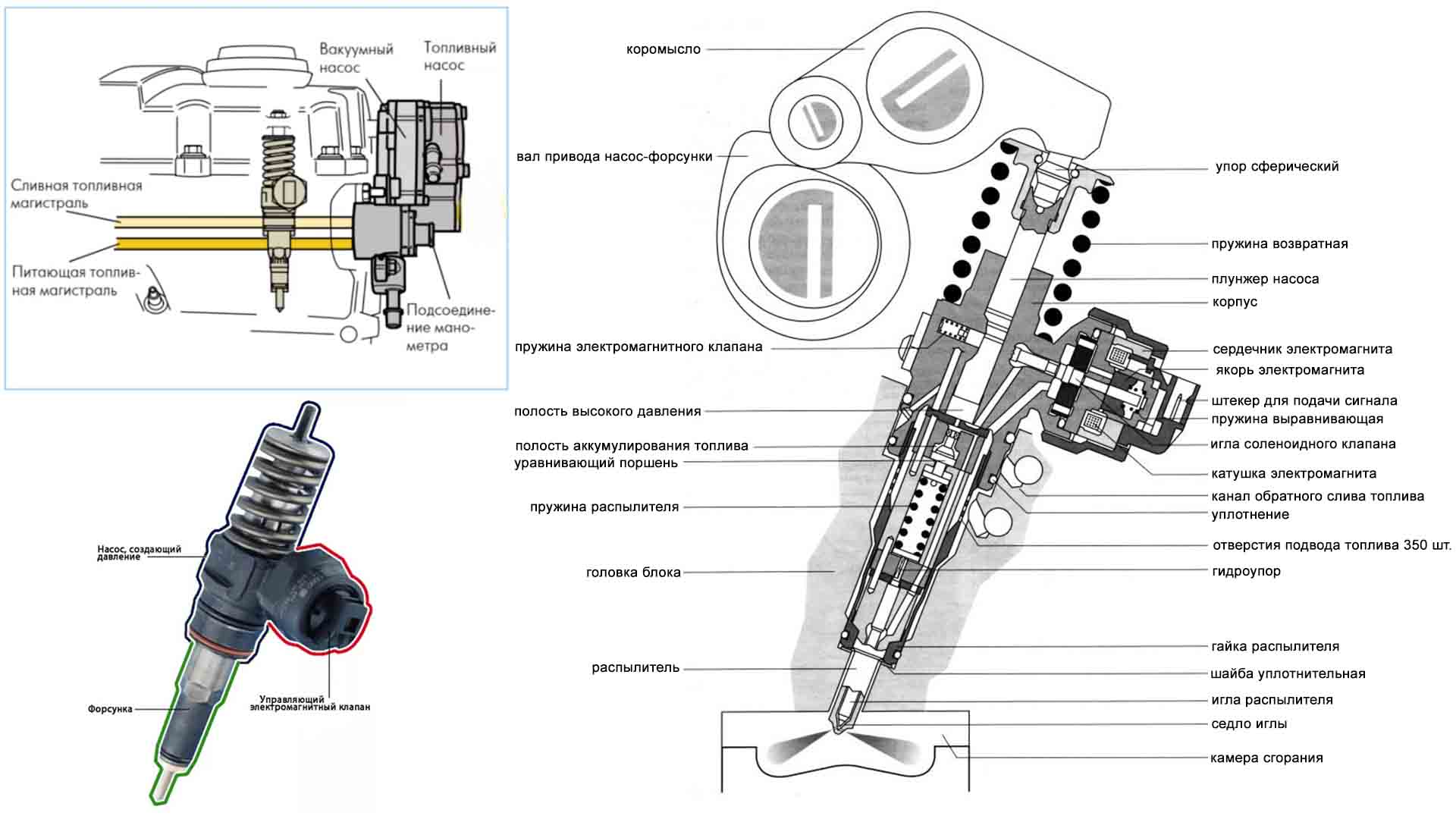

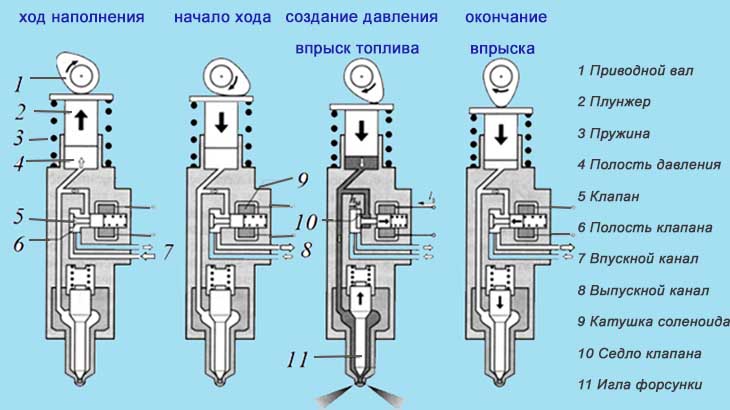

Устройство насос-форсунки

Количество насос-форсунок на дизелях соответствует количеству цилиндров, они установлены в головке блока цилиндров, имеют привод от распредвала или отдельного кулачкового вала и создают высокое давление топлива (2000 – 2500 бар), выполняя роль ТНВД.

Магистрали подачи и возврата дизтоплива расположены в корпусе головки цилиндров. Дизтопливо подается подкачивающим насосом и составляет 5-8 бар. Для уменьшения пульсаций топлива, в возвратной магистрали установлен редукционный клапан для поддержания давления в ней около 1 бар.

Насос-форсунка состоит из трех основных элементов, являющихся единым целым – насоса, управляющего электромагнитного клапана и форсунки. При движении плунжера насоса вверх под воздействием возвратной пружины 3 (рисунок ниже), солярка поступает через открытый управляющий клапан в полость высокого давления 4.

Клапан в открытом положении соединяет полость высокого давления с возвратной магистралью. Процесс создания высокого давления и впрыска происходит при движении плунжера вниз под действием коромысла или кулачка приводного вала (в зависимости от системы привода) и подаче сигнала управления на клапан, для его закрытия.

Когда давление топлива превысит усилие пружины иглы распылителя, игла поднимается и начинается впрыск. При прекращении подачи напряжения на управляющий клапан, давление падает за счет возврата топлива в обратную магистраль, под действием пружины игла закрывает распылитель и впрыск прекращается.

Техническое обслуживание форсунок

Промывка автомобильных форсунок – такая же необходимая процедура ухода за автомобилем, как процессы: замены масла, тормозной жидкости, поддержание необходимого давления в шинах и т. д. Большинство автомобилистов обычно процедуру применения технического обслуживания просто игнорируют, ссылаясь на недостаток времени, отсутствие “лишних” денег или откладывают на потом, а значит – никогда.

Рано или поздно наступает момент, когда (особенно в холодное время года), начиная утром запускать двигатель, сделать это с первой попытки не удается, и не обращая внимание на этот симптом, продолжают эксплуатацию автомобиля.

Более щепетильные владельцы авто поступают по другому – отправляются на компьютерную диагностику и, тратя время и деньги на запчасти, которые можно было вложить в своевременный уход за топливной системой, получают, чаще всего, не корректное заключение о причинах такого поведения двигателя.

Начинается замена свечей, вспоминают про топливный фильтр, который “сто лет” уже не меняли, замены места заправки и т. д. Когда “танцы с бубном” вокруг автомобиля не приносят никаких качественных результатов и все возможные и невозможные действия проделаны, дело доходит до промывки инжектора.

⚠ Категорически запрещается отсоединять электрический разъем пьезоэлектрической форсунки во время работы двигателя – это может привести к механическому повреждению силового агрегата.

Находится “опытный” гаражный автомастер, который дает совет: купить и залить в бензобак присадку для очистки форсунок, и хорошо, если это хоть частично решает проблему, – некоторые присадки так “хороши”, что растворяя отложения на стенках бензобака и топливных магистралях серу и фракции тяжелых соединений, не останавливаясь в топливном фильтре, способны засорить каналы топливных инжекторов окончательно.

Есть способы решения этой проблемы: радикальный – заменить инжекторы или буксировать автомобиль в автомастерскую для снятия и промывки на стенде ультразвуковой очистки, что тоже не всегда помогает.

Первая причина – недостаточная квалификация мастера: незнание устройства форсунок, которые он берется промывать. Ультразвуковые ванны для очистки разрушают керамические детали, которые могут присутствовать в конструкции – проводить чистку таких инжекторов в ультразвуковой ванне категорически запрещено.

Вторая причина – ультразвуковое колебание может вывести из строя старое, “высохшее” лаковое изоляционное покрытие проводов катушки, и происходит замыкание в обмотке, что случается не часто, но если это возможно – значит не исключено. Чтобы избежать всех этих неприятностей, надо вовремя проводить химическую промывку форсунок.

Какая чистка лучше – химическая или ультразвуком? Все зависит от конструкции форсунок, пробега автомобиля и состояния двигателя. Не стоит забывать, что обещанный компаниями-производителями ресурс большинства инжекторов – это один миллиард циклов, что составляет около 120 тыс. км. Но продлевать их жизнь надо, не только периодически посещая посты очистки, но и заправляться качественным топливом.

Химическая промывка форсунок

Есть много установок разной конструкции для химической промывки топливных инжекторов, но принцип выполнения данной процедуры един – подсоединение топливной рампы к промывочному стенду и работа мотора на сольвенте (жидкость для промывки), который является хорошим химическим растворителем и служит горючим одновременно.

Процедура занимает около двух часов – час на промывку и около часа на подключение и отключение аппаратуры. Для двигателей объемом до двух литров достаточно одного литра промывочной жидкости. При большем объеме силового агрегата необходимо больше сольвента.

При подготовке к промывке подачу топлива к рампе подключают к обратной магистрали в бензобак, но последние лет десять моторы с такой конструкцией топливной системы не производятся и приходится отключать топливные насосы, что иногда бывает сделать проблематично.

Снять электрический разъем с бензонасоса невозможно из-за расположенного под кузовом баком или затрудненного доступа к нему (не на всех автомобилях заднее сиденье снимается легко и быстро). На некоторых моделях автомобилей предохранитель бензонасоса защищает еще и рабочую электрическую цепь зажигания (например, Форд фьюжен и Форд фиеста).

Снять реле включения бензонасоса, интегрированное в модуль управления электрооборудованием кузова, не представляется возможным технически, и много других “подводных камней”, которые открываются в зависимости от марки автомобиля. В этом случае глушится магистраль подачи, и циркуляция топлива происходит через обратный клапан в бензонасосе, что является нарушением технологии промывки.

При обслуживании форсунок дизельного двигателя без наличия подкачивающего насоса в топливном баке, когда глушится магистраль подачи топлива, необходимо ее не “завоздушить” потому, что без специальных инструментов прокачать ее потом будет очень трудно, а иногда не возможно.

Нельзя забывать и о возвратной магистрали с топливных форсунок, в которой специальным клапаном поддерживается определенное давление для их корректной работы, глушить ее нельзя и оставлять подключенной к топливному фильтру тоже.

⚠ Соблюдайте правила противопожарной безопасности и не допускайте разлива промывочной жидкости.

Надо организовать сбор очистителя в отдельную емкость (если нет возможности подключения к промывочному устройству) для дальнейшего использования в процедуре промывки. Во время химической промывки жидкостями происходит еще и чистка камеры сгорания, поршней и клапанов, что является плюсом, по сравнению с ультразвуковой чисткой форсунок.

Как часто промывать форсунки, зависит от многих факторов – режима эксплуатации двигателя, качества используемого топлива, отношения владельца к своему автомобилю и др. При нормальных режимах эксплуатации и приемлемом качестве топлива производители рекомендуют промывку каждые 25-30 тысяч километров пробега и делать очистку перед заменой масла в двигателе.

Чаще всего при загрязнениях форсунок для промывки используют очиститель для бензиновых двигателей “Лавр”, вариант которого есть и для дизельных двигателей. На его упаковке указано, что после промывки замена свечей не требуется, но лучше промывать форсунки, используя комплекты старых свечей, специально приготовленные для этого случая.

⚠ При использовании бельгийской промывочной жидкости “Винс”, замена масла и свечей обязательна.

Промывка форсунок без снятия с двигателя происходит при полностью прогретом ДВС, так как запустить холодный мотор на промывочной жидкости не получится, а что касается отечественных автомобилей, даже небольшое падение температуры, во время подключения устройства для чистки форсунок, сильно затрудняет запуск.

Давление подачи сольвента в цилиндры рекомендуется выставлять 3 бара, исключением являются старые отечественные автомобили с обратной магистралью возврата топлива, с рабочим давлением в топливной рампе 2,2 – 2,6 бар.

После 10-и минут работы мотора на холостых оборотах желательно его остановить на 10 минут для “откисания” отложений на деталях, контактирующих с промывочной жидкостью. После повторного запуска, промывают периодически повышая обороты до 2000-2500 об/мин. до завершения промывки.

При использовании жидкости “Винс” – этого лучше не делать, так как сгорание сольвента “Винс” хуже, чем у жидкости “Лавр”, поэтому можно “залить” свечи со всеми вытекающими после этого проблемами для повторного запуска силового агрегата.

Ультразвуковая чистка форсунок

Во время эксплуатации форсунок на их рабочих поверхностях происходит отложение мягких и твердых фракций. При постоянном уходе за топливными инжекторами мягкие отложения смываются, а отложения твердых составов удаляются частично и постепенно накапливаются.

Установки ультразвуковой очистки полностью обеспечивают удаление всех видов загрязнений, возникающих во время работы инжектора. В зависимости от времени, необходимого для снятия форсунок, величина цены процедуры очистки зависит от оригинальных конструктивных особенностей двигателя.

Перед погружением в ультразвуковую ванну, как правило, необходимо провести проверку форсунок на стенде, чтобы сравнить результаты измерения производительности с факелом распыла до и после очистки. В ультразвуковой ванне процесс очистки происходит за счет кавитации – образованию и последующему схлопыванию пузырьков газа под действием ультразвуковых волн.

Перед повторной проверкой производительности и факела распыла дают обратный ход жидкости для удаления продуктов очистки из корпуса инжектора. Для очистки и для проверки типы жидкости отличаются друг от друга. Перед установкой форсунок на двигатель, замене подлежат все уплотнительные элементы.

Дизельные инжекторы с электромагнитными катушками проверяются на производительность на стенде для проверки форсунок дизельного двигателя. Выполняют установку новых распылителей с корректировкой регулировочными шайбами отклонений, для необходимых параметров работы электромагнитных инжекторов.

⚠ Пьезофорсунки дизельных двигателей ремонту и регулировке не подлежат.

Электрогидравлическую форсунку после ремонта необходимо адаптировать с помощью диагностического прибора. Если не провести адаптацию – это негативно повлияет на характеристику параметров работы ДВС.

Заключение

Правильное приготовление топливовоздушной смеси возможно получить только при исправных и чистых форсунках. Все описанные выше принцыпы процедур обслуживания топливных форсунок двигателя используются для увеличению их срока службы, экономии расхода топлива и избавления владельца автомобиля от самых неприятных сюрпризов.

Мотор в любую погоду будет запускаться с первого раза и “ровно” работать на любых оборотах и скоростях, доставляя тем самым удовольствие при езде водителю и пассажирам. Вовремя проводите техническое обслуживание системы питания инжекторного двигателя, используйте качественное топливо и меняйте фильтры.

Не допускайте загрязнение инжекторной системы впрыска! Напишите в комментариях: как часто Вы обслуживаете топливные форсунки и какому методу промывки отдаете предпочтение для ухода за ними? Будете в Краснодаре, приезжайте промывать инжекторную систему.

С уважением, Олег!